Simcenter STAR-CCM+ MMP를 이용한 전기 모터 냉각 해석 베스트 프랙티스(Best practices for e-machine oil cooling simulation)

2024-02-19T04:09:06.000-0500

Simcenter STAR-CCM+

Simcenter STAR-CCM+ Virtual Reality

Teamcenter Share

Simcenter STAR-CCM+ Viewer

Simcenter STAR-CCM+ Application Specific Solutions

요약

Briefly describe the article. The summary is used in search results to help users find relevant articles. You can improve the accuracy of search results by including phrases that your customers use to describe this issue or topic.This articles provide some best practice guidelines for electric machines multiphase cooling simulations, for cases where the objective is to determine steady state performance and the oil injection can be modelled without using the Lagrangian model. 이 아티클에서는 정상 상태 성능을 결정하는 것이 목표이고 라그랑지안 모델을 사용하지 않고 오일 주입을 모델링할 수 있는 경우를 위해 전기 기계 다상 냉각 시뮬레이션에 대한 몇 가지 모범 사례 지침을 제공합니다.

세부 정보

다루는 주제는 형상 준비, 격자 가이드라인, 운동 모델, 다상유동 모델 설정, 솔리드 파트 모델링, 물리적 특성 모델링, 경계 조건 및 열원, 시뮬레이션 전략 및 솔버 설정, 초기화 해석

Geometry Considerations

약어:

소개

이 문서에서는 전기 기계 다상 냉각 시뮬레이션에 대한 몇 가지 모범 사례 지침을 제공합니다. 이 지침은 다음과 같은 경우에만 사용해야 합니다.

또한 오일러리안 다상 모델 중 하나인 MMP 모델에 대해서만 베스트 프랙티스가 제공되는데, 이는 MMP 모델이 더 큰 time step size를 사용할 수 있기 때문에, VOF 모델보다 해석 시간이 빠르기 때문입니다.

다음 주제를 다룹니다:

형상 준비

이 섹션에서는 이러한 유형의 시뮬레이션과 관련된 형상 준비의 측면만 다룹니다. 여기에서 다루지 않은 모든 항목에 대해 자신의 방법을 따를 수 있습니다.

고정된 부품과 회전하는 부품을 분리하기 위해 형상을 분리해야 합니다. 고정된 부품과 회전하는 부품 사이의 인터페이스는 가능한 한 적어야 하는데, 그 정도에 따라 해석시간이 증가할 수 있기 때문입니다.

CAD 가져오기 및 유동 공간

모터(솔리드 파트만)의 3D CAD 모델을 3D-CAD(Geometry > 3D-CAD model)로 가져와서 3D CAD 내에서 필요한 부분을 수정하고 형상을 단순화 하는 것이 좋습니다.

3D-CAD 내에서 유동 공간(영역)을 추출합니다. 유동 영역을 회전하는 영역과 고정된 영역으로 분리하는 작업은 3D-CAD 내에서 하거나, 나중에 Geometry>Operation에서 형상 정리 작업을 사용하여 수행할 수 있습니다. 그런 다음 fine 또는 very fine tessellation을 사용하여 Geometry > Parts를 생성합니다.

에어갭

로터 외부 표면이 매끄러운 실린더인 경우 에어갭을 회전 영역으로 모델링할 필요가 없습니다. 이 경우 로터 외부 표면에 접선 속도를(tangential velocity) 적용하고 에어갭을 고정된 영역으로 모델링하는 것으로 충분합니다. 유동 영역을 분리하는 방법을 결정할 때 이 점을 고려하십시오.

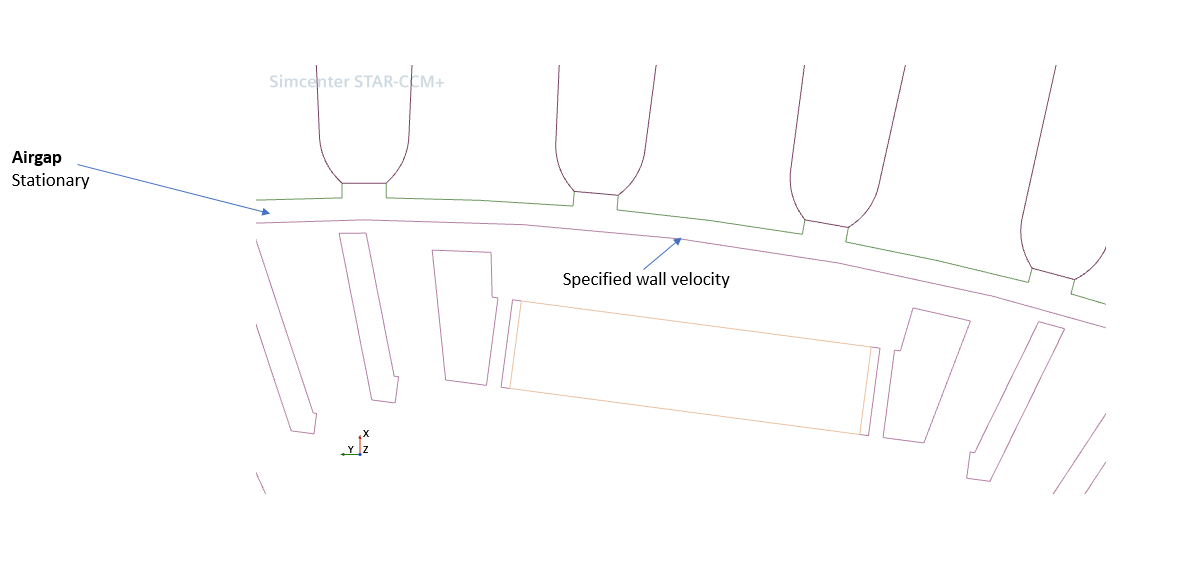

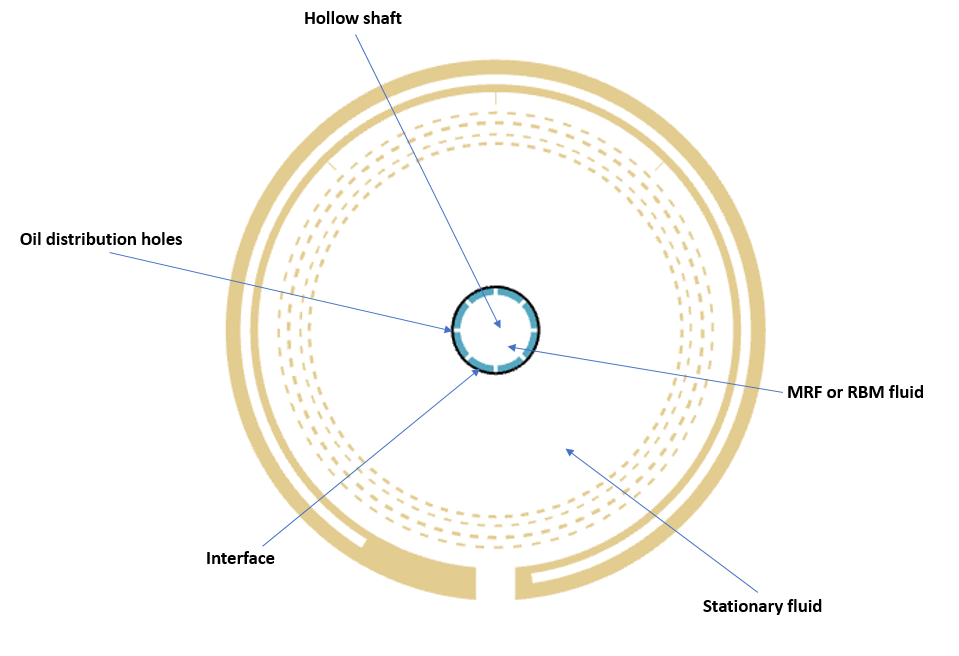

그림 1 로터 표면이 매끄러운 실린더 형태의 경우 인터페이스 생성 없이 tangential velocity를 사용할 수 있음

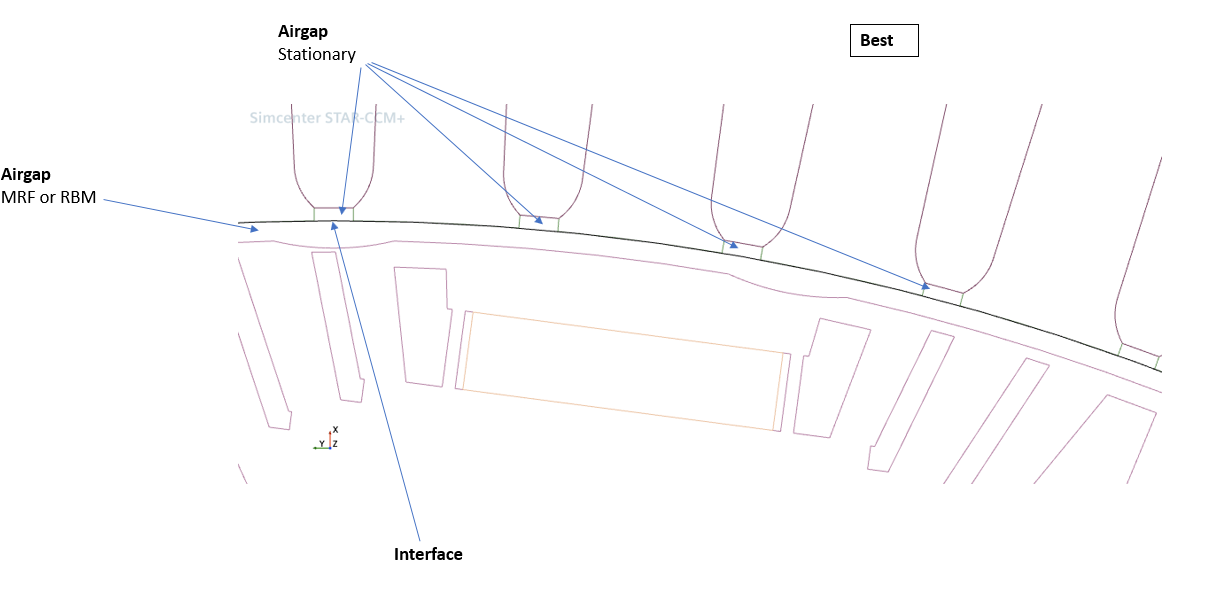

로터 외부 표면이 매끄러운 실린더가 아닌 경우(즉, 홈이 있는 경우) 에어갭은 적어도 부분적으로 회전 영역(MRF 또는 RBM)으로 모델링되어야 합니다. 이 경우 아래와 같이 에어갭을 나머지 부분과 분리하는 인터페이스를 배치하는 것이 좋습니다.

그림 2 로터의 표면이 매끄러운 실리더가 아닌 경우 인터페이스 면이 최대한 적게 하는 것이 필요함, 위의 그림에서 검정색 선과 같이 인터페이스를 생성하는 것이 적절함

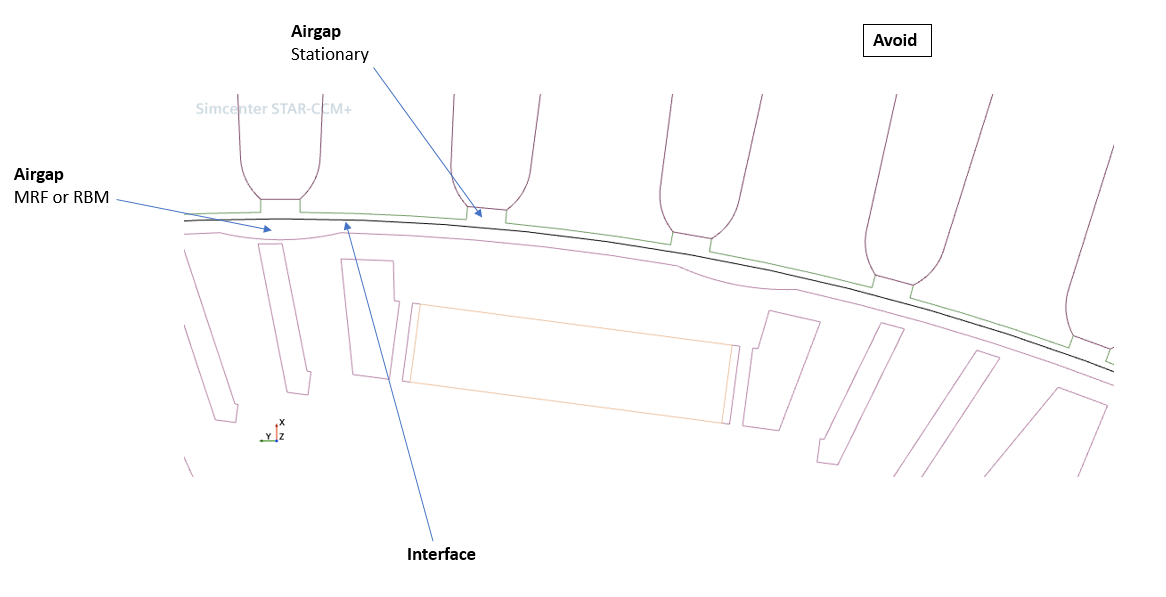

이 인터페이스를 아래 그림과 같이 에어갭의 중간에 배치하지 마십시오. 특히 MRF를 사용할 때 에어갭 내에서 비물리적 오일 분포를 생성할 가능성이 높습니다.

그림 3 회전하는 영역과 회전하지 않는 영역 중간에 인터페이스 면적이 넓게 만드는 것은 지양해야 함, MRF 적용시 특히 문제가 생김

중공축

많은 모터 설계에는 로터 챔버에 오일을 공급하는 데 사용되는 중공축이 있습니다. 해석 엔지니어의 판단에 따라 샤프트 내부의 유동 영역을 해석에 포함해야 하는 경우도 있습니다.

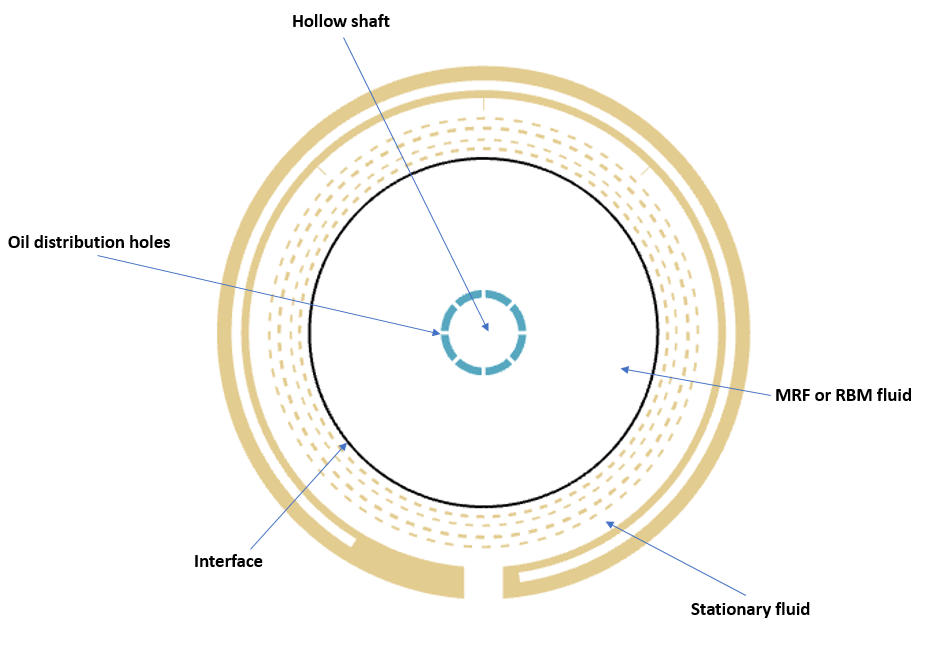

샤프트가 시뮬레이션에 포함된 경우 아래와 같이 형상을 준비할 수 있습니다.

그림 4 중공축을 포함하는 인터페이스를 크게 하는 경우

이 경우 분사되는 오일 젯은 움직이는 유체 영역이 MRF 또는 RBM을 사용하는지 여부에 관계없이 사실적으로 보입니다. 단점으로는 고정/회전 유체 인터페이스가 크고 이 설정을 사용하는 RBM의 경우 해석시간이 오래 걸리게 됩니다.

어떤 경우에는 아래와 같이 오일 분배 구멍 출구에 고정/회전 유체 인터페이스를 배치할 수 있습니다.

그림 5 중공축을 포함하는 인터페이스를 작게 설정하는 경우

이 경우는 샤프트에 MRF를 사용할 때 비회전 영역의 오일 젯이 사실적으로 보이지 않지만 고정/회전 영역 인터페이스가 더 작기 때문에 RBM 시뮬레이션이 더 빠를 수 있습니다.

어떤 경우에는 중공축의 시뮬레이션을 따로 떼어내서 단독으로 실행하는 것이 편리할 수 있습니다. 샤프트 시뮬레이션은 오일 분배 홀의 질량 유량을 결정하기 위해 미리 하는 이유이기도 합니다. 그런 다음 나머지 모터의 시뮬레이션을 수행할 수 있으며, 여기서 방사형 오일 분배 채널만 해석 영역에 포함시키면 됩니다. 오일 질량 유량은 채널 입구에 inlet 경계조건으로 적용할 수 있습니다. MRF 또는 RBM을 사용하여 모델링할 수 있지만 MRF를 사용할 때 비 회전 영역의 오일 제트는 실제와 다르게 보일 수 있습니다.

오일 배플

일부 모터에는 아래 회색으로 표시된 것과 같이 헤어핀 끝 권선 링 사이에 배플이 있는 경우도 있습니다. 이들은 모델에 (배플로) 포함되어야 하며, 그렇지 않으면 오일 및 온도 분포가 정확하지 않게 됩니다.

그림 6 배플이 있는 모터, 형상을 고려하던지 배플 인터페이스 처리를 해야함

인터페이스

해석모델에는 여러 인터페이스가 존재합니다. 접촉 모드 인터페이스를(Contact mode interface) 사용하고 다음의 지침을 따르는 것이 좋습니다.

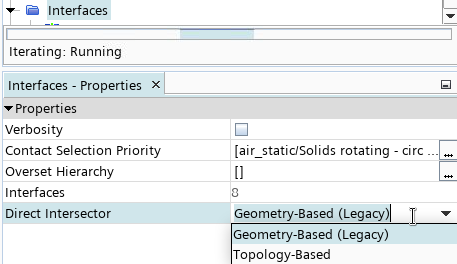

인터페이스 다이렉트 인터섹터(Interfaces direct intersector)

기본 다이렉트 인터섹터는 지오메트리 기반(Geometry-Based)입니다:

그림 7 인터페이스 타입 설정

작성 당시(2022년 6월) 토폴로지 기반 섹터보다 더 신뢰할 수 있는 것으로 확인되었으므로 지오메트리 기반 인터섹터를(Geometry-Based) 사용하는 것이 좋습니다.

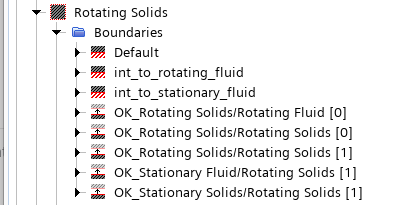

RBM 인터페이스 인터섹터 디버깅

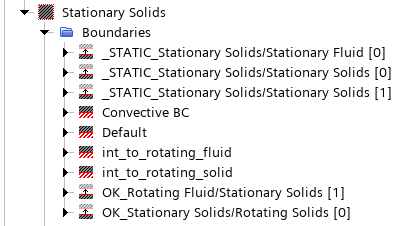

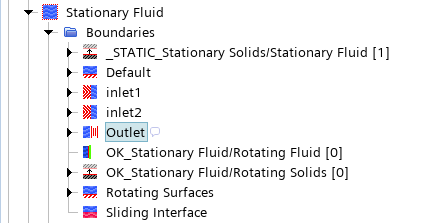

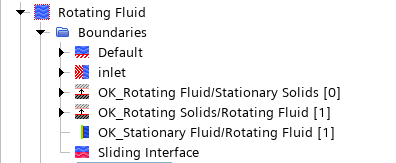

RBM 모델을 사용하는 경우 각 시간 단계에서 고정된 부품과 회전하는 부품 사이(또는 움직이는 부품 간)의 인터페이스만 업데이트하면 됩니다. 이를 위해 각 시간 단계에서 고정 부품 간의 인터페이스를 업데이트하지 않으려면 바운드리와(Boundary) 인터페이스가(Interface) 정의되는 방식에 주의를 기울여야 합니다. 다음과 같이 진행하는 것이 좋습니다:

그림 8 고체 영역 인터페이스 체결 예시

그림 9 유체 영역 인터페이스 체결 예시

Mesh Considerations

이 섹션에서는 이러한 유형의 시뮬레이션과 관련된 격자 측면만 다룹니다. 여기에서 다루지 않은 모든 항목에 대해 본인의 방법을 사용해도 됩니다.

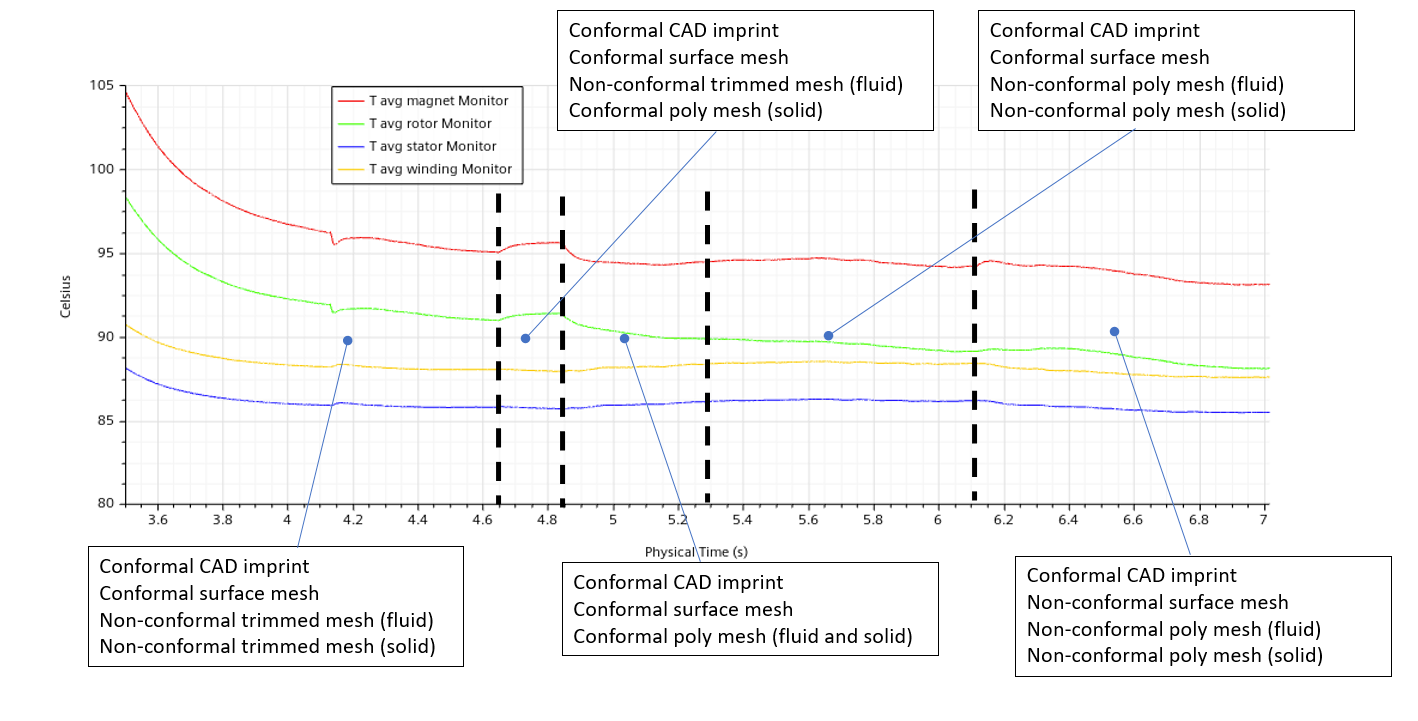

격자 유형

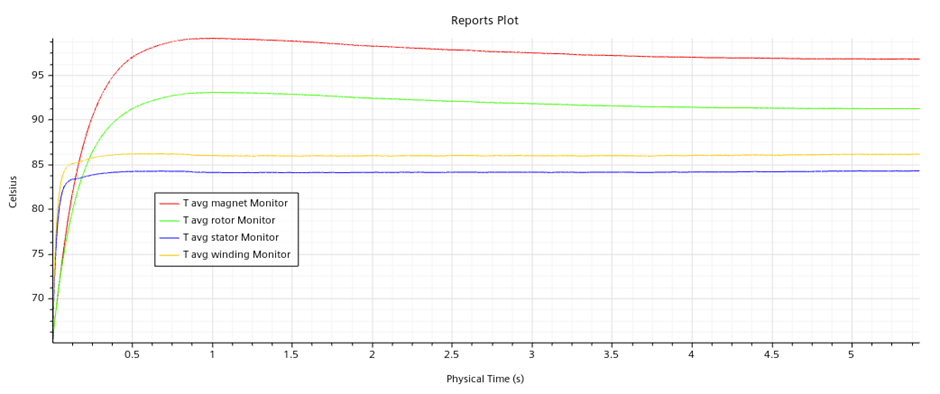

아래 차트는 격자 유형이 연속적으로 여러 번 변경된 시뮬레이션 중 자석, 회전자, 고정자 및 권선 평균 온도의 시간 기록을 보여줍니다. 격자 매개변수(기본 크기, 격자 개선 및 프리즘 레이어 설정)는 변경되지 않은 상태로 유지되었습니다.

그림 10 인터페이스 체결 및 격자 방식에 따른 온도 결과

이는 인터페이스가 적절하게 정의되는 한 격자 방법이 평균 고체 온도에 큰 영향을 미치지 않을 것으로 예상된다는 것을 보여줍니다. 이것은 항력 손실도 모든 경우에 유사하다는 것을 의미합니다.

격자 해상도

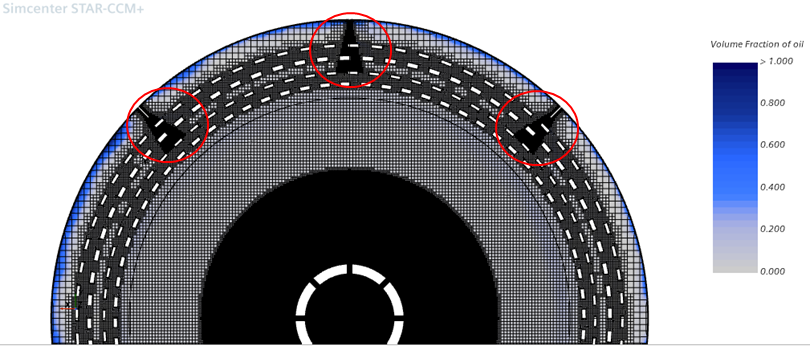

기본 크기 선택은 사용자가 원하는 수준으로 설정 하면 됩니다. CFD 해석에 대한 일반 권장 사항을 적용한다고 보면 됩니다. 그러나 표면 및 볼륨 격자의 상대적 해상도에 주의를 기울이는 것이 중요하며, 특히 원통형 표면이 동일한 격자 작업(Geometry > Operation > Mesh)에 있지 않은 경우 더욱 그렇습니다. 표면 격자에 비해 볼륨 격자의 해상도가 너무 높으면 회전 표면이 모두 같은 반경에 있는 정점을 갖지 않기 때문에 예기치 않은 결과가 발생할 수 있습니다. (1 time step 회전 시 표면 격자와 공간 격자 사이의 어긋나는 문제가 발생) 아래 예시에서 볼륨 메시가 표면 메시보다 작은 경우로서, 그 결과 볼륨 메시 꼭지점 중 일부가 기본 지오메트리의 둘레가 아닌 현(즉, 표면 메시 셀 면 중 하나)에 놓이게 됩니다.

그림 11 표면격자 보다 공간 격자가 큰 경우 공간 격자의 꼭지점이 표면 격자 꼭지점을 벗어날 수 있음, 표면 격자 사이즈와 공간 격자 사이즈를 일치가 필요함

표면 메쉬가 볼륨 메쉬만큼 작게 설정하면 원하는 결과를 얻을 수 있습니다. 두 경우 모두 CAD 투영이(CAD-Projection) 켜져 있습니다.

그림 12 표면 격자와 공간 격자 사이즈를 유사하게 했을 때 곡선을 따라서 격자가 생성됨

로컬 영역 격자 개선

고정(즉, AMR 없음) 메시 전략을 선택한 경우 고정 인젝터 및 회전 노즐의 다운스트림에 로컬 미세 조정을 추가하는 것이 좋습니다(아래 예와 같이).

그림 13 노즐 영역의 격자 개선

그림 14 오일 젯 다운스트림 영역의 격자 개선

프리즘 레이어(Prism Layer)

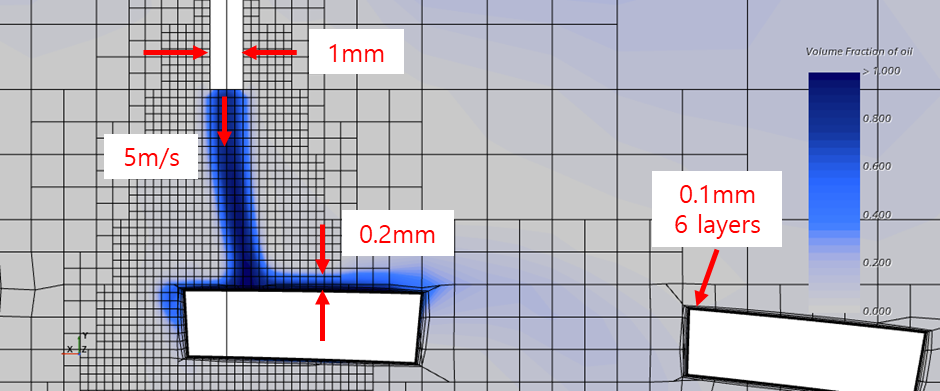

코일 끝단(End Winding)에는 씬 레이어(Thin Layer)와 프리즘 레이어(Prism Layer)가 필요할 수도 있습니다. 고정된 인젝터는 얇은 오일 층을 생성할 수 있으며, 이는 적절하게 모델링 되어야 합니다. 아래 예에서 인젝터 직경은 1mm, 오일 속도는 5m/s, 코일 끝단의 오일 층의 두께가 ~0.2mm입니다. 권선 끝단에는 6개의 프리즘 층이 있으며 총 두께는 0.1mm입니다.

회전하는 오일 노즐이 있는 경우 오일 충돌 위치가 고정되어 있지 않기 때문에 대부분의 권선 끝단에서 유사한 프리즘 레이어 설정이 필요할 수 있습니다.

그림 15 코일 끝단의 격자 설정

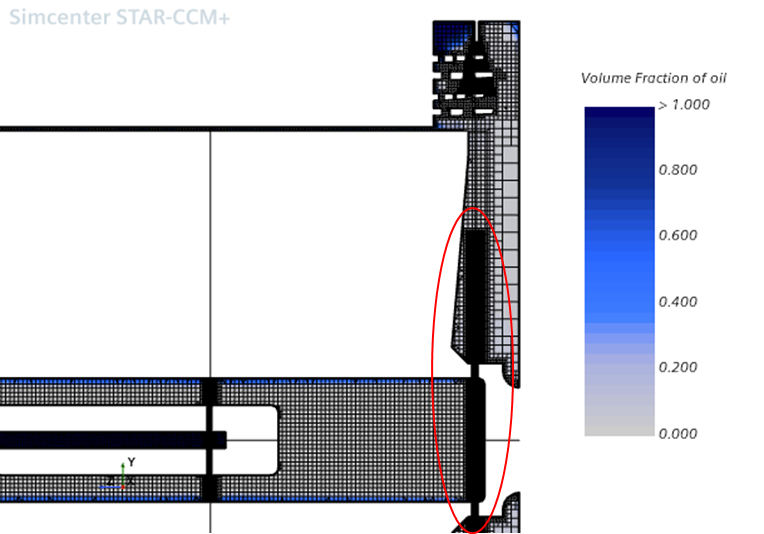

프리즘 층은 오일이 모이는 중공축 표면과 오일 통로 구멍에도 필요합니다. 층의 두께와 수는 오일 층이 얼마나 두꺼운지에 따라 다릅니다. 초기 솔루션을 얻은 후 격자를 조정해야 할 수도 있습니다.

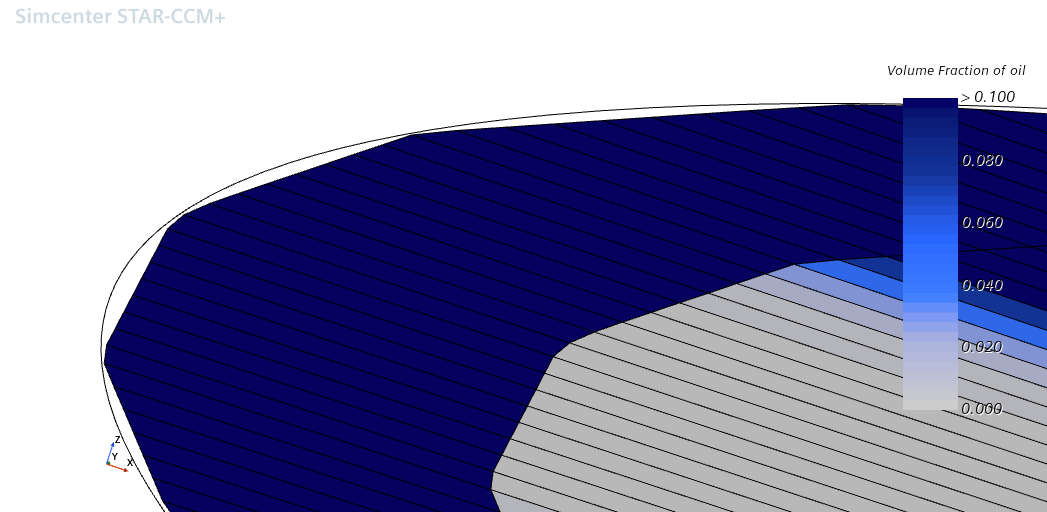

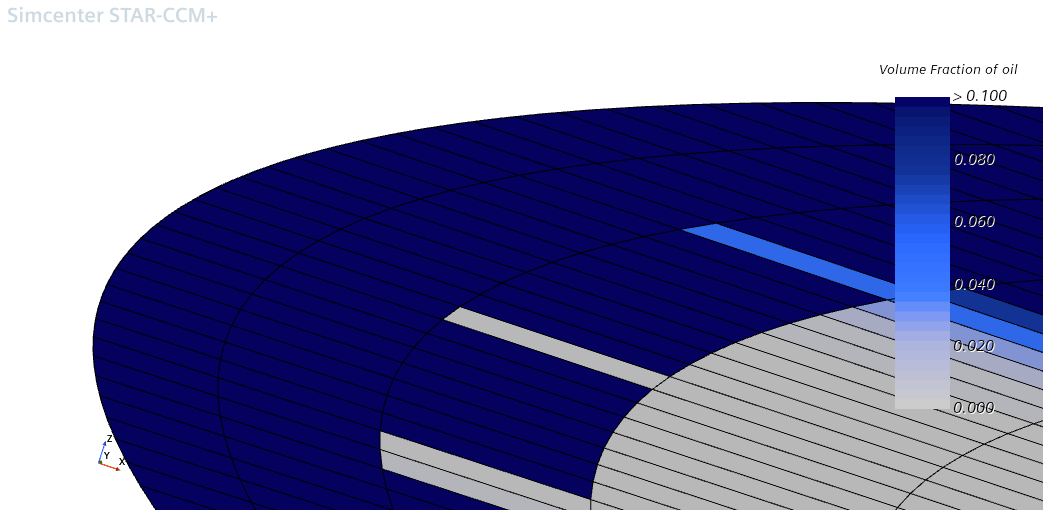

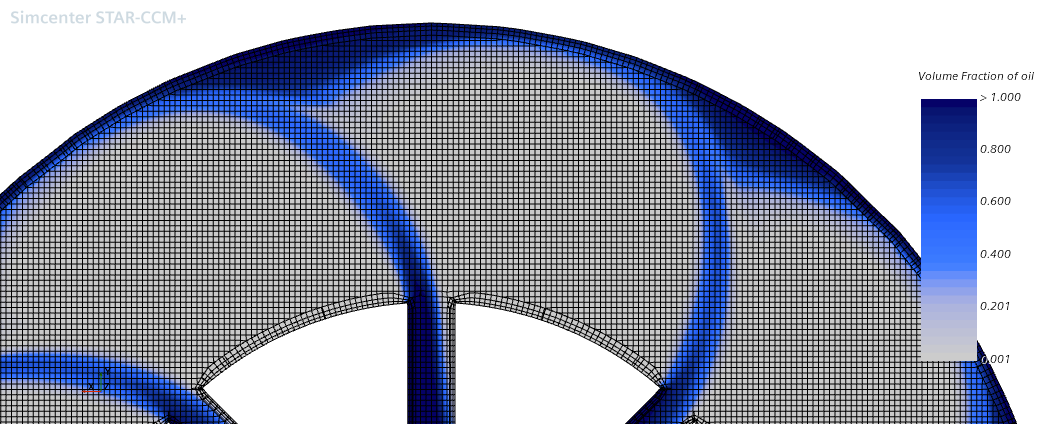

그림 16 오일 분포와 격자 분포

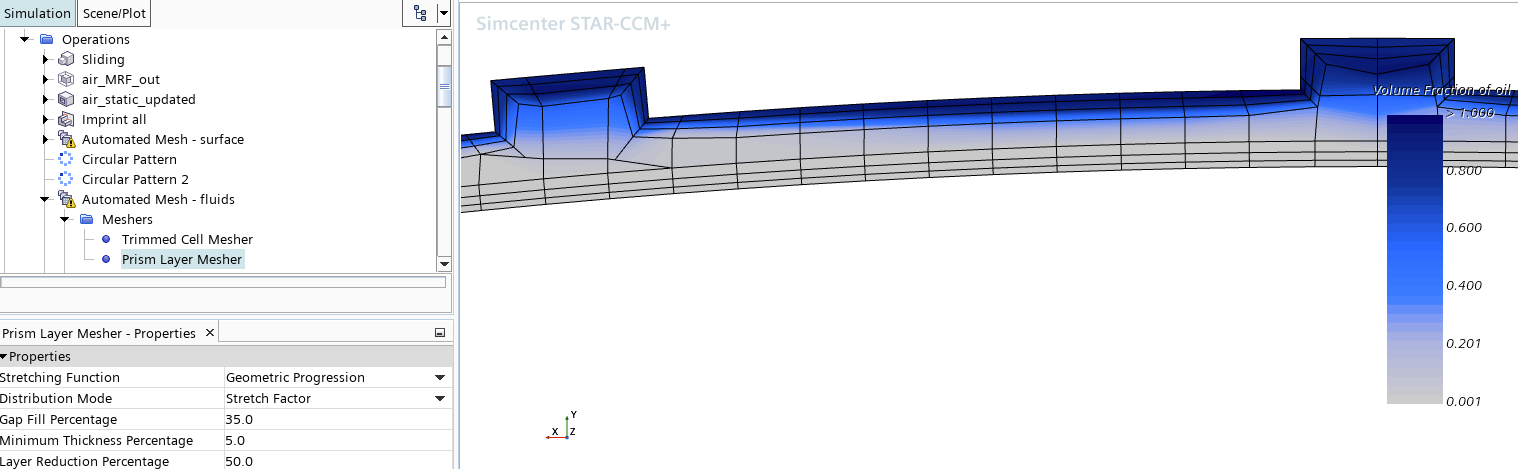

저항 토크의(Drag Torque) 예측은 에어갭에서 속도 분포와 상 분리가 얼마나 잘 예측(해석) 되는지에 따라 달라지므로 에어 갭의 적절한 격자설정이 가장 중요합니다. 아래 이미지는 에어갭 영역의 최소 격자 해상도를 보여줍니다. 간격 채우기 백분율을(Gap Fill Percentage) 40-45로 늘리면 좀 더 나은 품질의 격자를 생성하는 데 도움이 될 수 있습니다. 자세한 내용은 Couette 흐름 모델링에 대한 관련 문서를 참조하십시오.

그림 17 에어갭 영역의 격자 분포, Gap Fill Percentage 설정

Physical Properties

운동 모델(Motion model)

일부 영역에서는 운동 모델을 사용해야 합니다. 중력 모델을 활성화해야 하고 대부분의 경우 중력 벡터가 기계의 회전축과 평행하지 않기 때문에 MRF 모델은 이론적으로 적용할 수 없습니다.

그러나 실제로 MRF를 사용하는 것은 특히 원심력이 중력보다 훨씬 강한 경우인, 높은 rpm에서 받아들일 수 있을 만한 오차가 될 수 있습니다. MRF를 사용하면 RBM에 비해 상당한 해석 속도 절약의 이점이 있으며, 적어도 초기화 단계에서는 충분히 사용 가능합니다. (시뮬레이션 전략 및 솔버 설정 섹션 참조).

중공축 내부의 오일 분포를 시뮬레이션할 때는 모션 모델을 신중하게 선택해야 합니다. 예를 들어, 오일이 저속으로 축 방향으로 샤프트에 들어가는 경우 샤프트 각속도에 관계없이 중력이 역할을 할 가능성이 높습니다. 이러한 경우 MRF는 적합하지 않으며 MRF를 사용하면 잘못된 결과가 발생할 수 있습니다.

또한 MRF 모델은 다음과 같습니다.

다상 유동 모델 설정

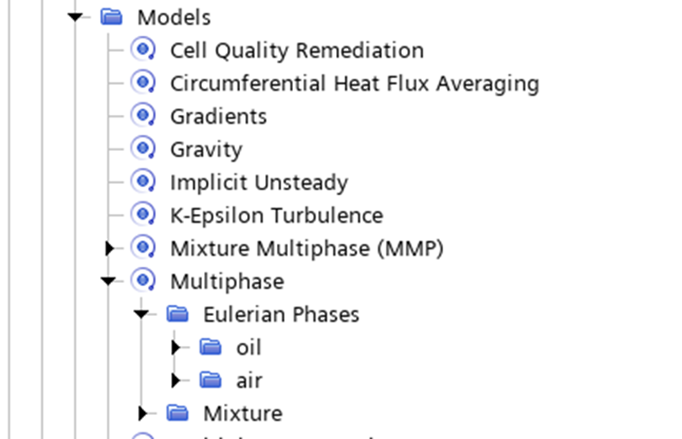

혼합 다상 모델(Mixture Multiphase model)

오일을 연속체의 첫번째 상으로 정의: 이는 오일이 수송되는 상으로 수치 오류를 최소화한다는 것을 의미합니다.

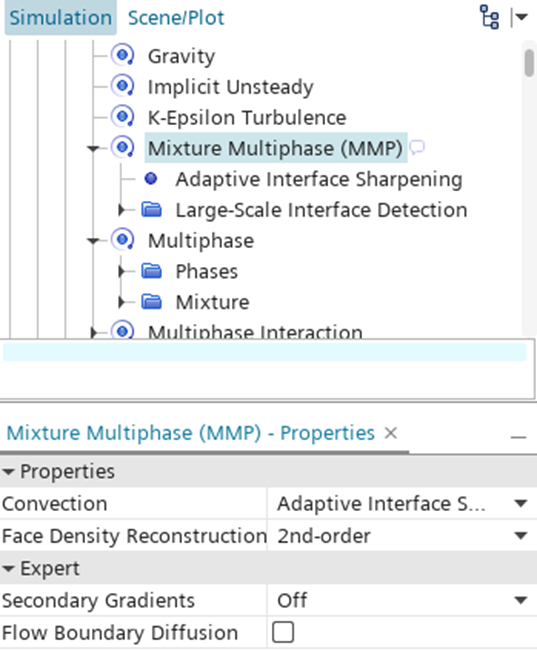

그림 18 MMP 모델 설정

MMP(Mixture Multiphase) 노드에서 ADIS(Adaptive Interface Sharpening)를 활성화합니다. 이를 통해 Large-Scale Interface(대규모 인터페이스 모델)를 사용할 수 있으며 단일 프레임워크 내에서 분산/분리된 2차 유동을 모델링할 수 있습니다. 이것이 이 응용 분야에서 VOF보다 이 모델을 선호하는 주된 이유 중 하나입니다. 또한 2차 기울기를(secondary gradient) 비활성화합니다.

그림 19 MMP에서 Secondary Gradient 비활성화

슬립 속도 모델(Slip velocity model)

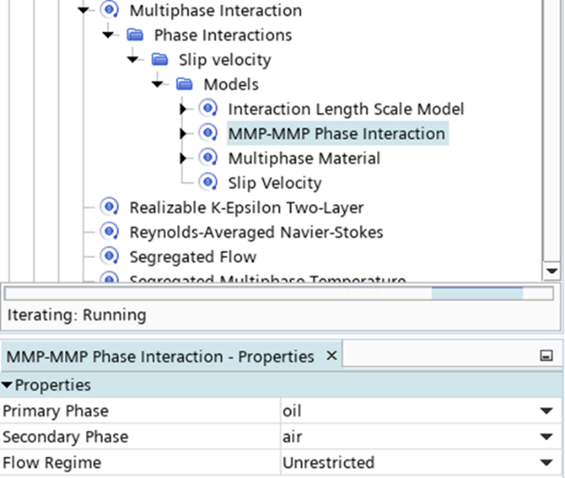

아래와 같이 다상 상호 작용을(Muli-phase interaction) 설정하고 액체를 1차 상으로 설정합니다

그림 20 Multiphase Interaction 설정, 오일을 1차 상으로 설정

액체를 1차 상으로 사용하는 경우 1차 유동 특성에 대한 상호 작용 길이 척도는 액체에 분산된 기포의 직경을 나타냅니다. 이 값을 설정할 때 다음 두 가지 요소를 고려해야 합니다.

2차 유동 특성에 대한 상호 작용 길이 척도는 공기 중에 분산된 액체 방울의 직경을 나타냅니다. 이것은 분리를 유도하는 길이 척도입니다. 0.01에서 0.5mm 사이의 값을 사용하는 것이 좋습니다.

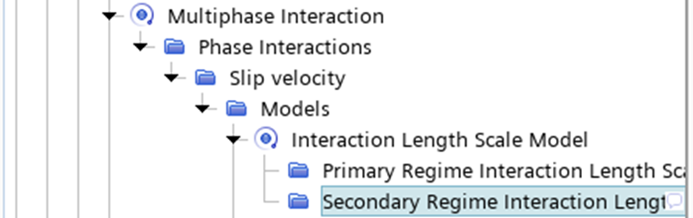

그림 21 Interaction Length Scale Model 설정, 1차 특성 길이 0.01mm 부터 시작해서 조정 해야함, 2차 특성 길이 0.01~0.5mm 정도

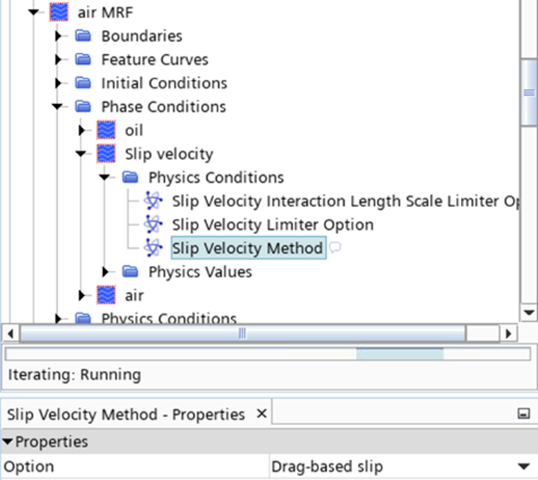

Interaction Length Scale을 설정한 다음 슬립 속도를 영역 수준에서 저항 기반 슬립(Drag Based Slip)으로 설정할 수 있습니다.

그림 22 Region > Phase Conditions > Slip Velocity Method 에서 슬립 조건 적용

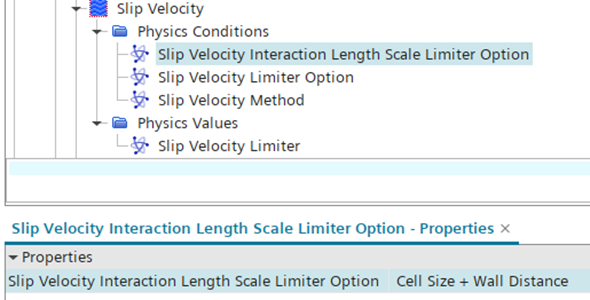

상호 작용 길이 척도(셀 크기 및 벽 거리(wall distance))와 속도 제한 옵션을 모두 활성화하는 것이 좋습니다.

슬립 속도 한계(Slip Velocity Limiter)를 설정하는 것은 대조적인 요구 사항 간의 절충안입니다.

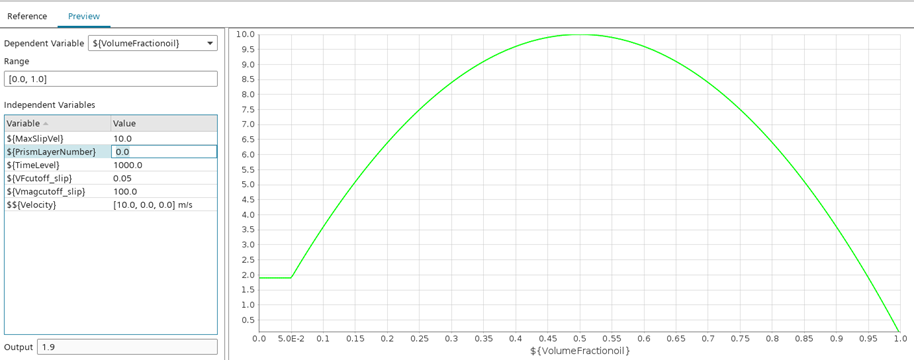

min(1,$TimeLevel/500)*(${PrismLayerNumber}==1?$MaxSlipVel:($${Velocity}.mag()<$Vmagcutoff_slip?-$MaxSlipVel/.25*pow(max(${VolumeFractionoil},$VFcutoff_slip),2)+$MaxSlipVel/.25*max(${VolumeFractionoil},$VFcutoff_slip):0))

with: MaxSlipVel=10, magcutoff_slip=100, VFcutoff_slip=0.05

이것은 첫 번째 프리즘 레이어를 제외한 모든 셀에 대해 오일 부피 분율(VOF)의 함수로 표시되는 최대 허용 슬립 속도입니다:

그림 23 Slip Velocity 필드 펑션

높은 슬립 속도에서의 안정성은 다음을 통해 향상될 수 있습니다.

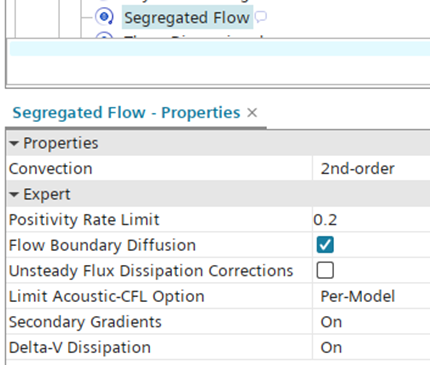

그림 24 Delta-V Dissipation 활성화

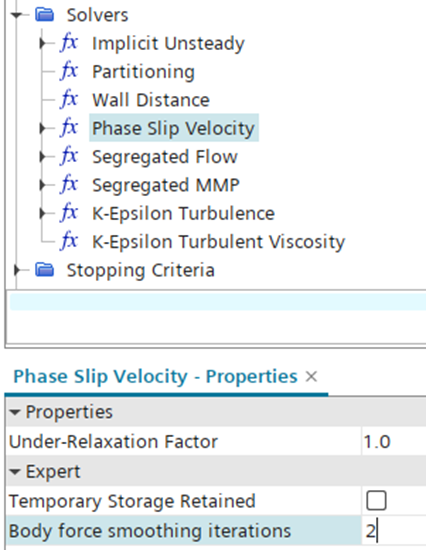

그림 25 Body force smoothing iterations 설정

슬립 속도 설정은 회전 부품에 대한 계산된 유체 항력에 큰 영향을 미칠 수 있습니다: 슬립이 높을수록 항력은 낮아집니다. 또한 몸체 힘 스무딩 반복 횟수를(Body force smoothing iterations) 늘리면 일반적으로 항력이 낮아집니다.

MMP 모델 프레임워크 내에서 S-감마 모델을 사용할 수 있지만, 이는 상이 분산된 경우(즉, ADIS를 사용하지 않는 경우)에만 지원됩니다. 이를 통해 Simcenter STAR-CCM+는 상호 작용 길이 스케일을 계산할 수 있습니다. 2023년 12월 현재 시점으로 해석 가이드라인이 없습니다.

오일러-라그랑지안 모델 사용(Use of resolved Eulerian-Lagrangian models)

Simcenter STAR-CCM+는 액체 블랍을 탐지해서 이를 라그랑지안 액적으로 변환할 수 있는 모델을 제공합니다(Liquid blob à Lagrangian droplet). 이러한 모델은 VOF 및 MMP에서도 사용할 수 있습니다. 라그랑지안 액적은 다시 연속상으로 되돌릴 수 있지만, 이는 VOF-라그랑지안 충돌 모델을 사용하는 VOF 모델에서만 가능합니다. MMP모델에서는 라그랑지안 충돌모델을 사용할 수 없습니다(2022년 6월 기준).

이러한 기능의 사용은 계산 비용상의 이유로 검토되지 않았습니다. 그리고 다음과 같은 이유로 지침을 제공할 수 없습니다.

AMR 사용

이 애플리케이션에 대한 이 모델의 사용은 검토되지 않았으므로 작성 당시(2022년 6월)에는 가이드라인을 제공할 수 없었습니다.

솔리드 파트 모델링

고체 밀도

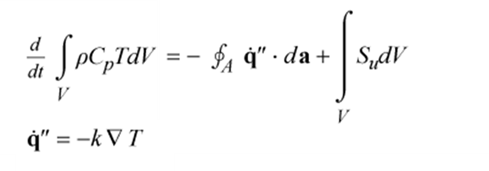

시뮬레이션의 목적은 정상상태 조건에서 평형 온도 분포를 찾는 것입니다. 비정상상태 온도가 중요하지 않은 경우 고체 물질의 실제 밀도를 사용할 필요가 없는데, 이로 인해 큰 열 관성이 발생하고 해석 정지 조건이 시뮬레이션 시작 후 몇 분 안에 도달하기 때문입니다(이 응용 사례의 경우).

정상 상태 시나리오에서 시간 미분항은 0이 됩니다.

고체 물질의 밀도를 0으로 설정할 수는 없지만 1000 정도의 비율로 줄이면 아래 예와 같이 정상상태 조건에 도달하는 데 필요한 시뮬레이션 시간을 크게 줄일 수 있습니다.

그림 26 고체 밀도에 따른 수렴성

밀도 감소 계수를 선택할 때 아래와 같은 요소를 고려하십시오.

몇 가지 경우에 대해 아래의 접근 방식이 사용되었으며 타당한 결과를 제공하는 것으로 확인되었습니다.

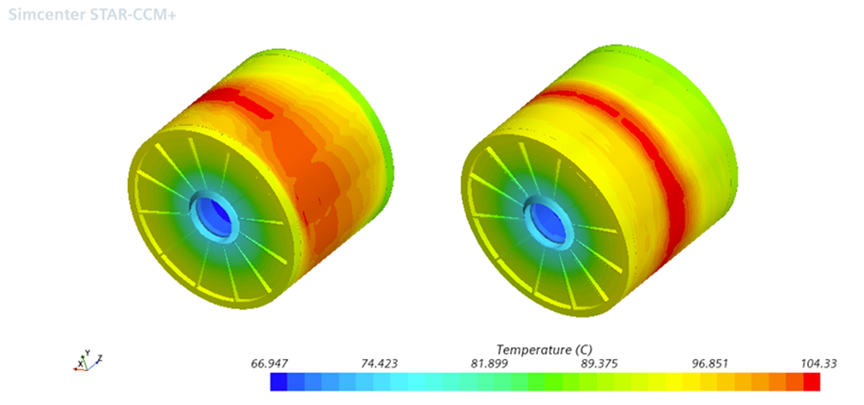

로터/에어갭 인터페이스

에어 갭의 오일 분포가 반드시 로터 외부 표면에 주기적인 패턴을 나타내는 것은 아니지만 다음과 유사할 수 있습니다.

그림 27 오일 분포

그러나 회전 부품(로터, 자석 등)이 고정된 격자를 사용하여 모델링될 때 위에 표시된 것과 같은 오일 분포는 비물리적 온도 분포를 초래합니다.

그림 28 온도 분포

로터는 큰 열 관성을 가지며 회전 속도는 일반적으로 상승합니다. 이는 온도 필드가 에어갭의 평균 조건에 가깝게 적용될 것이고, 회전 중 온도 변동은 무시할 수 있음을 의미합니다. 따라서 온도 필드는 로터 축 주위의 주기적인 패턴을 보여야 합니다. 이런 주기적인 패턴을 얻기 위해서는, 로터 격자가 고정적일 때 (RBM을 제외한 모든 경우) 다음과 같이 로터와 에어갭 사이의 인터페이스를 모델링하는 것이 좋습니다.

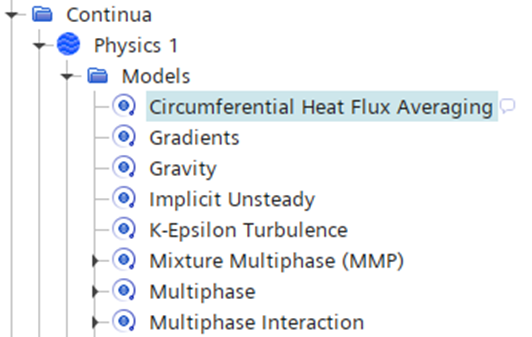

그림 29 Circumferential Heat Flux Averaging 모델

그림 30 Circumferential Heat Flux Averaging Option 설정

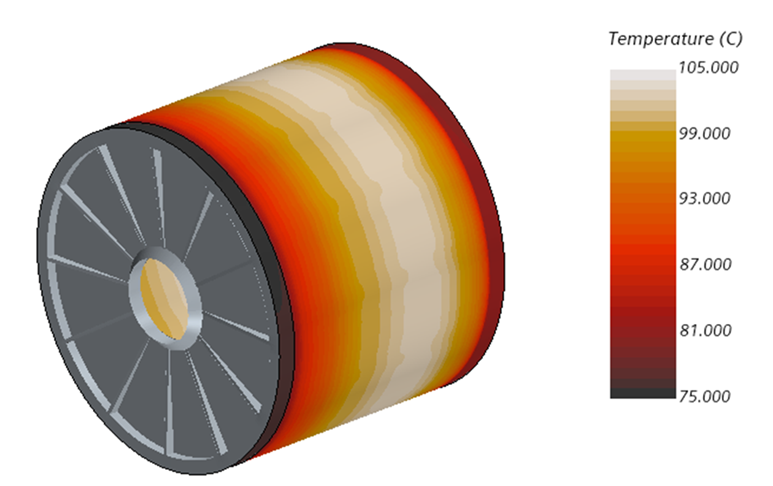

이 기법을 사용하면 회전 부품에 대한 물리적 온도장이 생성됩니다.

그림 31 Circumferential Heat Flux Averaging을 적용한 온도 장

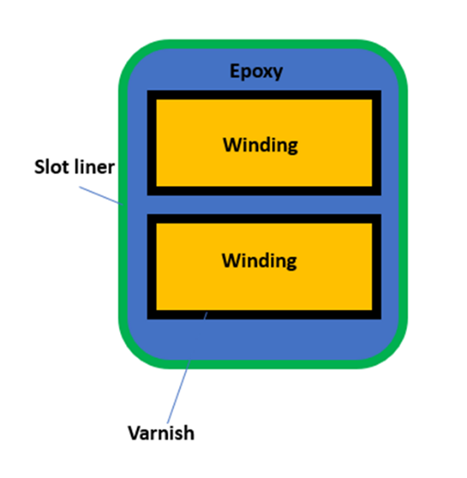

와인딩 라이너, 바니시 및 에폭시 레이어

전기 기계에는 온도에 무시할 수 없는 영향을 미칠 수 있으므로 시뮬레이션에 포함되어야 하는 몇 가지 얇은 요소가 있습니다.

와인딩 라이너 및 바니시 층과 같은 요소에 대한 일반적인 지침은 두께를 부품의 열전도율(K)로 나눈 값이 실제 열 저항에 비해 작을 경우 접촉 열 저항으로 모델링할 수 있다는 것입니다. (Thickness / Thermal Conductivity < Thermal Resistance à 접촉 열 저항)

예를 들어 4mm 너비의 권선을 사용합니다. 권선과 고정자 사이에 0.1mm 두께의 라이너가 있는 경우(Kliner<<Kwinding) 수평 방향의 라이너 및 권선 어셈블리의 대략적인 열 저항은 다음과 같습니다:

R=(0.2mm/Kliner+4mm/Kwinding)~4.2mm/Kwinding +0.2mm/Kliner

As 0.2/Kwinding << 0.2/Kliner

따라서 라이너를 권선에 병합하여 권선만 맞물리도록 하고 라이너를 0.1mm/Kliner 값의 열 접촉 저항으로 모델링하는 것이 허용됩니다.

그림 32 권선(Coil) 부분의 형상

그림 33 두께를 모델링해야 하는 경우, 접촉 열 저항으로 모델링 할 수 없음

그러나 위의 그림과 같은 경우에는 (두께가 조정되어야 함) 라이너와 바니시를 열 저항으로 모델링하고 두께를 에폭시 영역에 병합하는 것은 불가능합니다. 그 이유는 다양한 요소의 두께 비율이 수평 및 수직 방향이 다르고 3개 요소 모두 유사한 전도도를 갖기 때문입니다. 따라서 에폭시, 라이너 및 바니시 층을 동등한 열전도율을 가진 단일 영역으로 모델링하는 것은 불가능합니다. 만약 간단하게 라이너와 바니시를 열 저항으로 모델링하려면 결과의 부정확성은 불가피하게 됩니다.

물리적 특성 모델링

일정한 밀도를(Constant Density) 사용하여 기체 상태를 모델링하는 것이 좋습니다. 공기의 밀도는 회전 챔버 내의 예상 온도와 압력을 고려하여 설정할 수 있습니다. 이상 기체 대신 일정한 밀도를 사용하면 더 빠르고 안정적인 시뮬레이션이 가능합니다. 밀도가 선택되면 기준 밀도를 동일한 값으로 설정합니다. 이를 통해 둘 이상의 압력 배출구가 있고 압력이 실제로 모든 위치에서 동일하고 배출구가 자유로운(오일에 잠기지 않음) 위치에 관계없이 모든 압력 배출구에서 압력을 0Pa로 설정할 수 있습니다. 밀도가 변하는 유체의 개방 경계에서의 압력 설정에 대한 논의는 링크된 문서를 참조하십시오.

Nusselt 수 상관 관계에는 Prandtl 수(Pr=Cpm/k)에 대한 종속성이 포함되는 경우가 많습니다. Prandtl 수 계산에 사용되는 각 파라미터, 특히 점도는 윤활유에서 상당한 온도 의존성을 보여줍니다. 액체에 대한 비열, 점도 및 전도도의 온도 의존성을 모델링하는 것이 좋습니다. 또한 액체 밀도는 온도에 따라 크게 변하지 않고 계산 비용이 증가하므로 일정하게 모델링하는 것이 좋습니다. 현재 온도가 튀는것을(스파이크) 방지하기 위해 난류 슈미트 수를 높은 값(1e30)으로 설정해야 합니다 (Simcenter STAR-CCM+ v2206의 경우). 이 사항은 Simcenter STAR-CCM+의 향후 버전에서 변경될 수 있습니다.

Domain and Boundary Conditions

경계 조건 및 열원

펌프로부터 오일이 유입되는 입구에서 유량과(Mass flow rate) 부피 분율이(Volume Fraction) 알려진 경우 속도 입구 모델링이(Velocity Inlet) 가능합니다. 현재 시점 (2022년 6월) 기준 질량 유량 입구를(Mass Flow Inter) 사용하면 예상치 못한 경고가 발생하므로 사용하지 않아야 합니다. 펌프 공급이 아닌 입구 (예: 기어박스 내부 개구부를 통한 샤프트 입구)를 모델링할 때는 주의가 필요합니다. 다른 시뮬레이션으로부터 오일 질량 유량 정보를 알고 있을 경우에도, 정체 입구(stagnation inlet)로 모델링하고 오일 부피 분율을(Volume Fraction) 조정하여 원하는 유량을 달성하는 것이 종종 더 나은 방법입니다. 이러한 정체 입구의 압력은 상류(보통 대기압)와 동일하게 설정해야 하며, 필요한 경우 압력 손실 계수를 지정할 수 있습니다.

출구는 압력 출구가(Pressure Outlet) 질량 유량을 강제하는 조건을 사용하지 않도록 모델링해야 합니다. 이러한 배출구의 오일 부피 분율은(Volume Fraction) 다음과 같이 설정할 수 있습니다.

https://support.sw.siemens.com/knowledge-base/KB000031473_EN_US

https://support.sw.siemens.com/knowledge-base/KB000032712_EN_US

https://support.sw.siemens.com/knowledge-base/KB000031402_EN_US

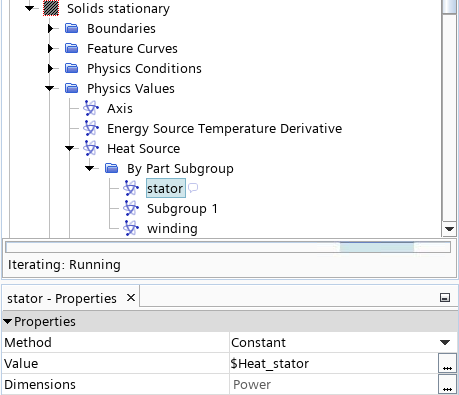

전자기 현상에 의한 열 생성을 나타내는 소스를 정의해야 합니다. 가장 간단한 방법은 매개변수를 사용하여 관련 요소(코일, 회전자, 고정자) 각각에 대해 열원의 값(와트 단위)을 정의하는 것입니다.

그림 34 최대 온도 모니터 그래프

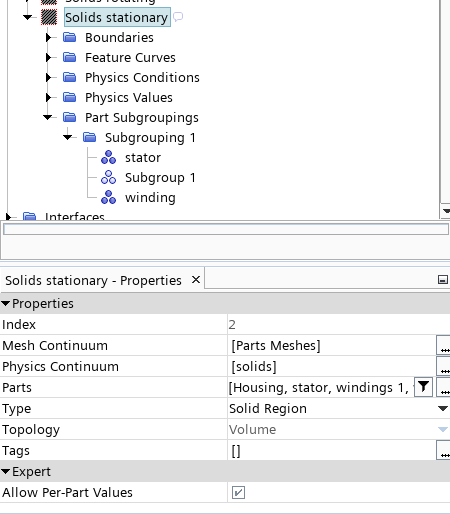

그런 다음 솔리드 영역에서 파트별 값 허용(Allow per-part values in solid regions)을 활성화하고 관련 하위 그룹화를(Subgroupings) 정의합니다:

그림 35 하위 그룹화 예시

이 열원은 부품 하위 그룹 단위로 정의할 수 있습니다. (Part Subgroup)

그림 36 파트 서브 그룹으로 열원 정의(Part Subgroup)

다음과 같은 다른 시나리오에서는 위의 방법(Part Subgroup정의 방식)과 다른 방법을 사용해야 합니다:

위의 경우에는 열원을 사용자 필드 펑션(user field function) 정의해서 사용해야 합니다.

Initial Conditions

초기화

1. 오일 부피 분율(Oil Volume Fraction)

오일 공급 라인 내부 : 액체가 존재하는 것으로 알려진 영역 (예: 오일 공급 라인)에서는 부피 분율을 1로 초기화합니다.

기타 영역 : 에어갭을 제외한 모든 다른 영역에서 오일 부피 분율은 합리적인 값 (일반적으로 3-5%)으로 초기화해야 합니다. 이는 컴퓨터 계산 시간을 줄이기 위한 중요한 과정입니다. 특히 오일 유량이 적은 경우 더욱 중요합니다. 주어진 회전 속도에서 기계 내부의 평형 오일 부피는 일반적으로 오일 유량과 거의 독립적입니다. 오일 유량이 적을 때는 평형 부피에 도달하는 데 시간이 오래 걸릴 수 있습니다.

에어갭 : 공기 간격에서는 액체 부피 분율을 0으로 초기화합니다. 이렇게 하지 않으면 오일 배출에 오랜 시간이 걸릴 수 있습니다.

2. 유체 온도

모든 영역에서 유체 온도는 합리적인 값 (예: 80°C)으로 초기화합니다. 실제 온도에 가까운 값을 사용하는 것이 좋지만, 알려지지 않은 경우에는 일반적인 작동 온도 범위 내에서 적절한 값을 선택할 수 있습니다.

Analysis Controls

해석 전략 및 솔버 설정

시뮬레이션의 목표는 정상 상태 해 (steady state solution)를 찾는 것이지만, 특히 유체 영역에서는 정상 상태가 존재하지 않을 가능성이 높습니다. 따라서 비정상상태 솔버 (transient solver)를 사용해야 합니다. 해석 결과는 일반적으로 일정하지 않은 변동성을 포함하며, 분석 단계에서 필요한 경우 결과에 대한 적절한 시간 평균을 사용해야 합니다. (예: 전체 열 유속은 평균 값 근처에서 큰 변동을 보이는 경향이 있으며, 유용한 정보를 추출하기 위해 시간 평균이 필요합니다.) 이 유형의 시뮬레이션은 시간이 많이 걸릴 수 있으므로 효율적인 해결 전략을 사용하는 것이 특히 중요합니다.

해석 시간을 줄이기 위한 효율적인 해결 전략:

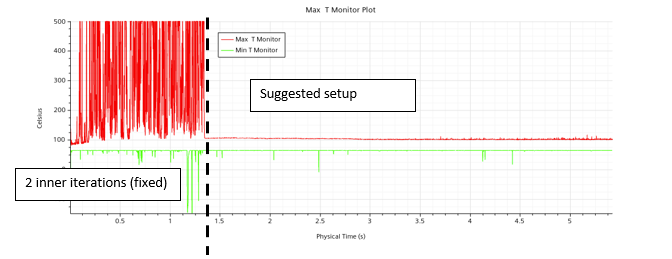

각 시간 간격 당 수행되는 내부 반복 횟수는 전체 시뮬레이션 시간에 매우 큰 영향을 미칩니다. 다음과 같이 설정하면 일반적으로 시간 간격 당 내부 반복 횟수를 2회 정도로 유지하여 시뮬레이션을 수행할 수 있습니다 (implicit SIMPLE 알고리즘 사용):

다음 사항에 유의하시기 바랍니다:

운동량, 에너지, 그리고 때로 난류 URF(Under-Relaxation Factor)에 대해 선형 램프(linear ramp)를 사용하면, 시뮬레이션을 원하는 회전 속도(rpm)로 직접 시작할 수 있으며, rpm 자체를 천천히 증가시킬 필요가 없습니다.

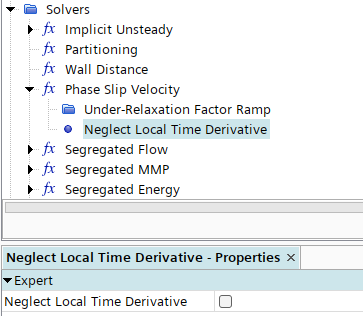

상 슬립 속도 솔버에서(Phase Slip Velocity Solver):

그림 37 Neglect Local Time Derivative 설정

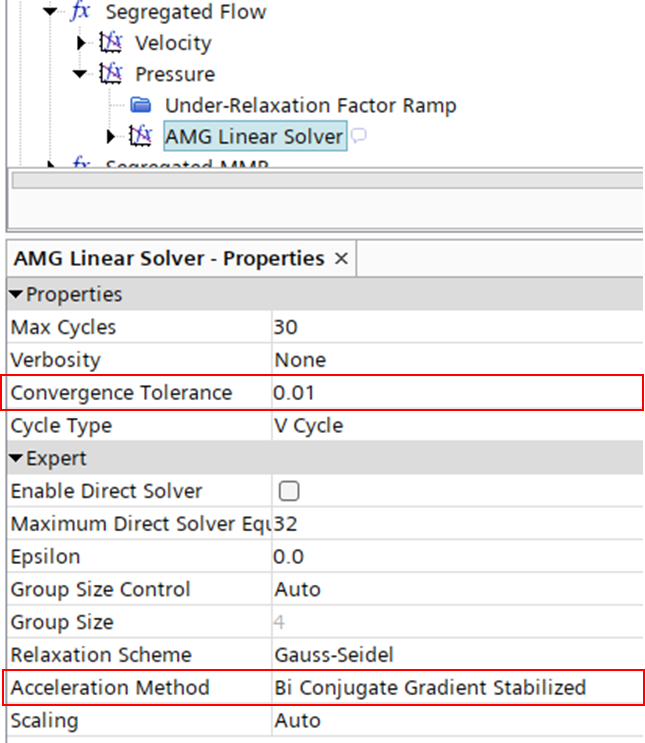

압력 방정식에 대한 AMG 수렴 허용 오차는(AMG convergence tolerance) 시간 간격(time step) 당 솔버 경과 시간에(해석시간) 중대한 영향을 미칩니다.

그림 38 압력 솔버의 수렴 허용 오차 및 가속화 방법

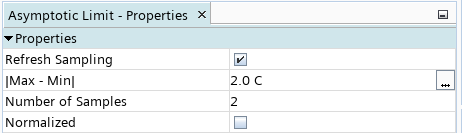

각 시간 간격 당 내부 반복 횟수는(inner iterations) 고정될 필요가 없습니다. 다음과 같이 (또는 유사한 방식으로) 중단 기준(stopping crietia)을 설정하는 것이 좋습니다:

그림 39 온도에 대한 Asymptotic Limit 설정

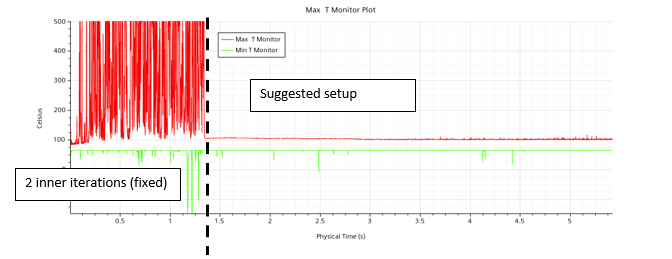

이전에 설명된 중단 기준을 사용하면 일반적으로 시간 간격당 2회의 내부 반복이 발생합니다. 하지만 온도 수렴에 어려움이 있는 경우에는 더 많은 반복 (최대 5-10회)이 사용됩니다. 이러한 설정은 솔루션 스파이크(해의 급격한 변동)를 크게 줄이고 동시에 좋은 성능을 유지합니다. (하지만 최대 미끄럼 속도 제한이 증가하면 스파이크가 발생할 수도 있음을 유의하십시오.):

그림 40 온도 수렴 조건 적용에 따른 스파이크 해소

시간 간격 크기는 일반적으로 회전 각도 단위(degree)로 설정합니다. MRF 모델 사용 시에는 일반적으로 3 deg가 적합합니다. RBM 모델 사용 시에는 안정성 외에 다른 고려사항이 있습니다.

예시: 시간 간격을 1 deg로 설정하면 오일 젯이 구멍 지름의 작은 부분만 이동하지만, 3 deg로 설정하면 한 번의 간격 동안 젯이 구멍 지름의 절반만큼 이동합니다. 후자의 경우에는 로터 챔버 내의 오일 제트 이동이 정확하게 해석되지 않을 수 있으며 3 deg보다 작은 시간 간격 사용이 필요할 가능성이 높습니다

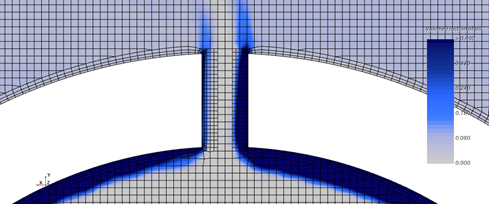

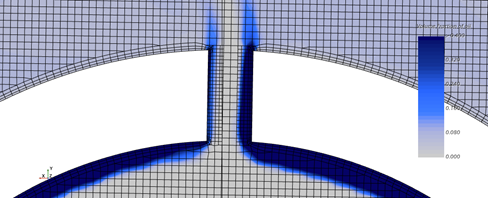

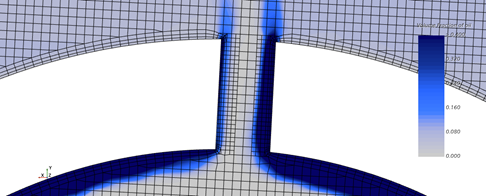

그림 41 초기 위치

그림 42 Time step = 1deg

그림 43 Time step = 3deg

또한 RBM을 사용할 때 이산화 오류를 최소화하고 시간 간격 크기에 대한 결과의 상당한 종속성을 피하기 위해 2차 시간 이산화로 전환하고(2nd order) 1도 회전보다 훨씬 작은 시간 단계를 사용해야 하는 경우가 많습니다.

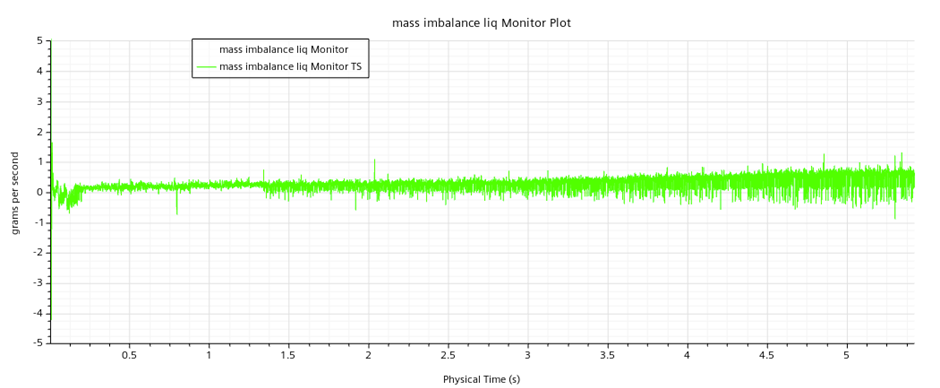

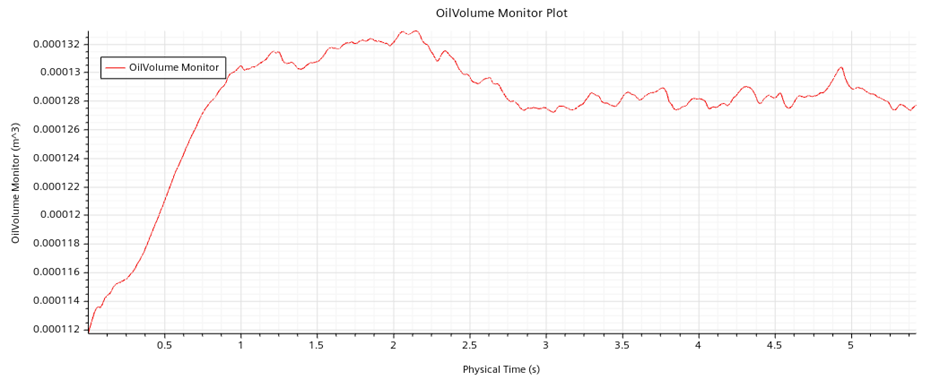

시뮬레이션 솔버 설정의 실행 가능성은 모든 유체 영역에서 오일 질량 불균형(oil mass imbalance)의 합을 모니터링하여 확인할 수 있습니다. 시뮬레이션 시작 직후 불균형은 유입 유량의 작은 비율 이하로 떨어지는데, 전체 실행 시간 동안 그 수준을 유지해야 합니다.

질량 불균형이 원하는 것보다 크면 내부 반복 횟수 증가(inner iteration 3-4를 초과하지 않는 것이 권장됨), 시간 단계 크기 감소(time step size), 압력 AMG 수렴 허용 오차(convergence tolerance) 강화, 압력 URF 감소 등을 이용해서 불균형을 줄일 수 있습니다. 다른 URF를 줄이면 수렴 속도에 부정적인 영향을 미치므로 런타임에 영향을 주지 않는 것이 좋습니다.

예제

이 문서에서 설명된 가이드라인을 따라하는 예시 시뮬레이션은 다음과 같이 설정되었습니다 (Simcenter STAR-CCM+ v2206 mixed precision 사용):

그림 44 오일 질량 불균형(Oil mass imbalance)

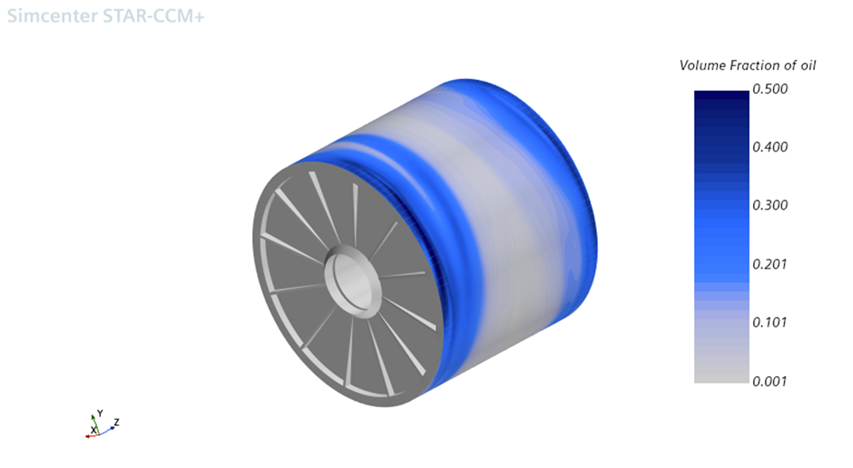

그림 45 고체 파트 온도

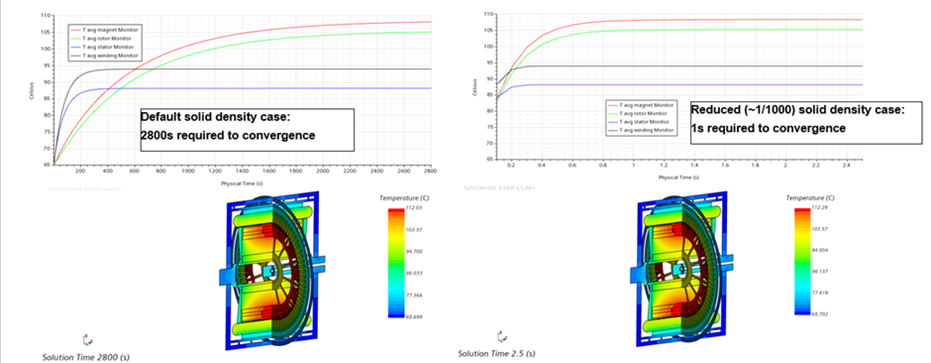

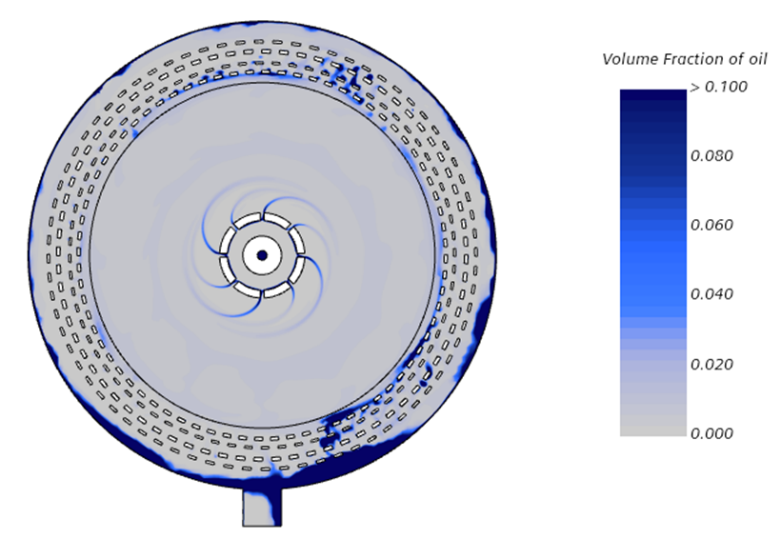

그림 46 오일 부피

시뮬레이션 시간 약 3.5초 (~400 회전) 후 고체 온도가 안정화되었습니다. 이 과정은 256개 코어 (Intel Xeon)를 사용하여 약 56시간 (~2.4일)이 소요되었습니다.

그림 47 온도 분포

그림 48 체적 분율 분포(volume fraction)

Post-Processing

분석

시뮬레이션을 시작하기 전에 진단 및 데이터 추출을 위한 리포트와 플롯을 설정하는 것이 좋습니다.

진단

다음 보고서 및 관련 플롯은 솔루션 품질을 진단하는 데 도움이 될 수 있습니다

데이터 추출

데이터 추출을 위해 다음 보고서 및 관련 플롯을 생성하십시오.

전체 오일 부피와 고체 부분의 평균 온도를 통해 해가 정상 상태에 도달했는지를 평가할 수 있습니다.

해석 정합성 체크(Sanity check)

1차 시간 단계 완료 시:

Geometry Considerations

약어:

- AMR: Adaptive Mesh Refinement

- LMP: Lagrangian Multi Phase

- MMP: Mixture Multi Phase

- MRF: Moving Reference Frame

- RBM: Rigid Body Motion

- URF: Under Relaxation Factor

- VOF: Volume of Fluid

소개

이 문서에서는 전기 기계 다상 냉각 시뮬레이션에 대한 몇 가지 모범 사례 지침을 제공합니다. 이 지침은 다음과 같은 경우에만 사용해야 합니다.

- 시뮬레이션의 목적은 정상상태 조건에서(Steady State) 평형 온도 분포를 찾는 것입니다.

- 냉각 매체 중 하나는 다양한 방법으로 회전하는 챔버(일반적으로 공기로 채워짐)에 주입되는 액체(오일)이며, 여기서:

- 오일의 양은 오일을 추적하기 위해, 오일러리안 접근법 사용할 만큼 충분히 많아야 합니다.

- 이 오일의 증발 또는 끓는 것은 관련이 없습니다

- 추가 냉각은 냉각 재킷에 의해 제공되거나 제공되지 않을 수 있습니다.

또한 오일러리안 다상 모델 중 하나인 MMP 모델에 대해서만 베스트 프랙티스가 제공되는데, 이는 MMP 모델이 더 큰 time step size를 사용할 수 있기 때문에, VOF 모델보다 해석 시간이 빠르기 때문입니다.

다음 주제를 다룹니다:

- 형상 준비

- 격자 설정 가이드 라인

- 운동 모델

- 다상 유동 모델 설정

- 구조 파트 모델링

- 물성치 모델링

- 경계 조건과 열원

- 시물레이션 전략과 솔버 설정

- 초기화

- 해석

형상 준비

이 섹션에서는 이러한 유형의 시뮬레이션과 관련된 형상 준비의 측면만 다룹니다. 여기에서 다루지 않은 모든 항목에 대해 자신의 방법을 따를 수 있습니다.

고정된 부품과 회전하는 부품을 분리하기 위해 형상을 분리해야 합니다. 고정된 부품과 회전하는 부품 사이의 인터페이스는 가능한 한 적어야 하는데, 그 정도에 따라 해석시간이 증가할 수 있기 때문입니다.

CAD 가져오기 및 유동 공간

모터(솔리드 파트만)의 3D CAD 모델을 3D-CAD(Geometry > 3D-CAD model)로 가져와서 3D CAD 내에서 필요한 부분을 수정하고 형상을 단순화 하는 것이 좋습니다.

3D-CAD 내에서 유동 공간(영역)을 추출합니다. 유동 영역을 회전하는 영역과 고정된 영역으로 분리하는 작업은 3D-CAD 내에서 하거나, 나중에 Geometry>Operation에서 형상 정리 작업을 사용하여 수행할 수 있습니다. 그런 다음 fine 또는 very fine tessellation을 사용하여 Geometry > Parts를 생성합니다.

에어갭

로터 외부 표면이 매끄러운 실린더인 경우 에어갭을 회전 영역으로 모델링할 필요가 없습니다. 이 경우 로터 외부 표면에 접선 속도를(tangential velocity) 적용하고 에어갭을 고정된 영역으로 모델링하는 것으로 충분합니다. 유동 영역을 분리하는 방법을 결정할 때 이 점을 고려하십시오.

그림 1 로터 표면이 매끄러운 실린더 형태의 경우 인터페이스 생성 없이 tangential velocity를 사용할 수 있음

로터 외부 표면이 매끄러운 실린더가 아닌 경우(즉, 홈이 있는 경우) 에어갭은 적어도 부분적으로 회전 영역(MRF 또는 RBM)으로 모델링되어야 합니다. 이 경우 아래와 같이 에어갭을 나머지 부분과 분리하는 인터페이스를 배치하는 것이 좋습니다.

그림 2 로터의 표면이 매끄러운 실리더가 아닌 경우 인터페이스 면이 최대한 적게 하는 것이 필요함, 위의 그림에서 검정색 선과 같이 인터페이스를 생성하는 것이 적절함

이 인터페이스를 아래 그림과 같이 에어갭의 중간에 배치하지 마십시오. 특히 MRF를 사용할 때 에어갭 내에서 비물리적 오일 분포를 생성할 가능성이 높습니다.

그림 3 회전하는 영역과 회전하지 않는 영역 중간에 인터페이스 면적이 넓게 만드는 것은 지양해야 함, MRF 적용시 특히 문제가 생김

중공축

많은 모터 설계에는 로터 챔버에 오일을 공급하는 데 사용되는 중공축이 있습니다. 해석 엔지니어의 판단에 따라 샤프트 내부의 유동 영역을 해석에 포함해야 하는 경우도 있습니다.

샤프트가 시뮬레이션에 포함된 경우 아래와 같이 형상을 준비할 수 있습니다.

그림 4 중공축을 포함하는 인터페이스를 크게 하는 경우

이 경우 분사되는 오일 젯은 움직이는 유체 영역이 MRF 또는 RBM을 사용하는지 여부에 관계없이 사실적으로 보입니다. 단점으로는 고정/회전 유체 인터페이스가 크고 이 설정을 사용하는 RBM의 경우 해석시간이 오래 걸리게 됩니다.

어떤 경우에는 아래와 같이 오일 분배 구멍 출구에 고정/회전 유체 인터페이스를 배치할 수 있습니다.

그림 5 중공축을 포함하는 인터페이스를 작게 설정하는 경우

이 경우는 샤프트에 MRF를 사용할 때 비회전 영역의 오일 젯이 사실적으로 보이지 않지만 고정/회전 영역 인터페이스가 더 작기 때문에 RBM 시뮬레이션이 더 빠를 수 있습니다.

어떤 경우에는 중공축의 시뮬레이션을 따로 떼어내서 단독으로 실행하는 것이 편리할 수 있습니다. 샤프트 시뮬레이션은 오일 분배 홀의 질량 유량을 결정하기 위해 미리 하는 이유이기도 합니다. 그런 다음 나머지 모터의 시뮬레이션을 수행할 수 있으며, 여기서 방사형 오일 분배 채널만 해석 영역에 포함시키면 됩니다. 오일 질량 유량은 채널 입구에 inlet 경계조건으로 적용할 수 있습니다. MRF 또는 RBM을 사용하여 모델링할 수 있지만 MRF를 사용할 때 비 회전 영역의 오일 제트는 실제와 다르게 보일 수 있습니다.

오일 배플

일부 모터에는 아래 회색으로 표시된 것과 같이 헤어핀 끝 권선 링 사이에 배플이 있는 경우도 있습니다. 이들은 모델에 (배플로) 포함되어야 하며, 그렇지 않으면 오일 및 온도 분포가 정확하지 않게 됩니다.

그림 6 배플이 있는 모터, 형상을 고려하던지 배플 인터페이스 처리를 해야함

인터페이스

해석모델에는 여러 인터페이스가 존재합니다. 접촉 모드 인터페이스를(Contact mode interface) 사용하고 다음의 지침을 따르는 것이 좋습니다.

- 로터 외부 표면과 에어갭 사이의 컨택을 포함하는 별도의 인터페이스가 필요합니다(아래 솔리드 부품 모델링 섹션 참조). 따라서 로터 표면을 적절하게 분할하여 외부 표면이 나머지 표면과 분리되도록 하십시오.

- 솔리드/유체 인터페이스를 만들기 위한 옵션은 다음과 같습니다.

- 컨포멀 임프린트를 수행하고 컨택 인터페이스를 사용합니다. 이는 경우에 따라 실용적이지 않을 수 있으며 컨택 인터페이스 초기화시 네거티브 볼륨 셀(negative volume) 또는 품질이 낮은 표면격자를 생성할 수 있습니다.

- 컨택 생성자(imprint 없음)를 사용하고 컨택 인터페이스를 사용합니다. 이렇게 하면 임프린트가 필요하지 않지만 컨택 인터페이스를 초기화할 때 음의 볼륨 셀 및/또는 품질이 낮은 표면 격자가 생성될 수 있습니다.

- 권장 접근 방법: 컨포멀 또는 비 컨포멀 CAD 임프린트를 수행하고 매핑된 컨택 인터페이스를(mapped contact interface) 사용합니다. 매핑된 컨택 인터페이스는 기본 격자를 수정하지 않으므로 컨택 인터페이스보다 더 강력하며 일반적으로 더 나은 품질의 격자를 생성합니다. 그러나 정확한 열 전달 보존을 달성하려면 다음을 수행하는 것이 가장 중요합니다.

- 인터페이스 처리되는 바운드리에는 격자가 일치하는 경계가 존재하는데 이렇게 하기 위해서는 이것은 파트를 임프린팅해야만 달성할 수 있습니다. 임프린팅은 비등각적일(non-conformal) 수 있으며, 가능하면 CAD 임프린트를 사용하는 것이 좋습니다

- 그리고 인터페이스의 양쪽에 있는 겨자 크기는 동일해야 합니다.

- RBM 모델을 사용해야 한다고 가정하고 고정된 부품과 회전하는 부품을 나누는 인터페이스를 정의합니다:

- RBM을 사용해야 하는 경우 시간을 절약할 수 있습니다.

- RBM과 마찬가지로 고정/이동 부품 인터페이스의 범위를 최소화하며, 대부분의 경우 인터페이스 체결(intersecting) 시간이 런타임에 가장 큰 영향을 미칩니다.

인터페이스 다이렉트 인터섹터(Interfaces direct intersector)

기본 다이렉트 인터섹터는 지오메트리 기반(Geometry-Based)입니다:

그림 7 인터페이스 타입 설정

작성 당시(2022년 6월) 토폴로지 기반 섹터보다 더 신뢰할 수 있는 것으로 확인되었으므로 지오메트리 기반 인터섹터를(Geometry-Based) 사용하는 것이 좋습니다.

RBM 인터페이스 인터섹터 디버깅

RBM 모델을 사용하는 경우 각 시간 단계에서 고정된 부품과 회전하는 부품 사이(또는 움직이는 부품 간)의 인터페이스만 업데이트하면 됩니다. 이를 위해 각 시간 단계에서 고정 부품 간의 인터페이스를 업데이트하지 않으려면 바운드리와(Boundary) 인터페이스가(Interface) 정의되는 방식에 주의를 기울여야 합니다. 다음과 같이 진행하는 것이 좋습니다:

- 파트 표면이 이동 여부에 따라 분할되어 있는지 확인하십시오.(회전하는 영역과 회전하지 않는 영역 구분)

- 동일한 파트 표면이 움직이는 영역과 고정된 영역의 컨택을 만들지 않도록 하십시오

- 이동하거나 이동하는 파트에 인터페이스되는 파트 곡면을 별도의 경계에 지정합니다(이동 및 고정 파트 곡면을 동일한 경계에 할당하지 않음).

- 상대 움직임이 있는 부품 간 인터페이스의 경우: 관련 접점만 포함되어 있는지 확인하십시오(고정 부품 사이의 스퓨리어스 컨택 제거).

그림 8 고체 영역 인터페이스 체결 예시

그림 9 유체 영역 인터페이스 체결 예시

Mesh Considerations

이 섹션에서는 이러한 유형의 시뮬레이션과 관련된 격자 측면만 다룹니다. 여기에서 다루지 않은 모든 항목에 대해 본인의 방법을 사용해도 됩니다.

격자 유형

아래 차트는 격자 유형이 연속적으로 여러 번 변경된 시뮬레이션 중 자석, 회전자, 고정자 및 권선 평균 온도의 시간 기록을 보여줍니다. 격자 매개변수(기본 크기, 격자 개선 및 프리즘 레이어 설정)는 변경되지 않은 상태로 유지되었습니다.

그림 10 인터페이스 체결 및 격자 방식에 따른 온도 결과

이는 인터페이스가 적절하게 정의되는 한 격자 방법이 평균 고체 온도에 큰 영향을 미치지 않을 것으로 예상된다는 것을 보여줍니다. 이것은 항력 손실도 모든 경우에 유사하다는 것을 의미합니다.

격자 해상도

기본 크기 선택은 사용자가 원하는 수준으로 설정 하면 됩니다. CFD 해석에 대한 일반 권장 사항을 적용한다고 보면 됩니다. 그러나 표면 및 볼륨 격자의 상대적 해상도에 주의를 기울이는 것이 중요하며, 특히 원통형 표면이 동일한 격자 작업(Geometry > Operation > Mesh)에 있지 않은 경우 더욱 그렇습니다. 표면 격자에 비해 볼륨 격자의 해상도가 너무 높으면 회전 표면이 모두 같은 반경에 있는 정점을 갖지 않기 때문에 예기치 않은 결과가 발생할 수 있습니다. (1 time step 회전 시 표면 격자와 공간 격자 사이의 어긋나는 문제가 발생) 아래 예시에서 볼륨 메시가 표면 메시보다 작은 경우로서, 그 결과 볼륨 메시 꼭지점 중 일부가 기본 지오메트리의 둘레가 아닌 현(즉, 표면 메시 셀 면 중 하나)에 놓이게 됩니다.

그림 11 표면격자 보다 공간 격자가 큰 경우 공간 격자의 꼭지점이 표면 격자 꼭지점을 벗어날 수 있음, 표면 격자 사이즈와 공간 격자 사이즈를 일치가 필요함

표면 메쉬가 볼륨 메쉬만큼 작게 설정하면 원하는 결과를 얻을 수 있습니다. 두 경우 모두 CAD 투영이(CAD-Projection) 켜져 있습니다.

그림 12 표면 격자와 공간 격자 사이즈를 유사하게 했을 때 곡선을 따라서 격자가 생성됨

로컬 영역 격자 개선

고정(즉, AMR 없음) 메시 전략을 선택한 경우 고정 인젝터 및 회전 노즐의 다운스트림에 로컬 미세 조정을 추가하는 것이 좋습니다(아래 예와 같이).

그림 13 노즐 영역의 격자 개선

그림 14 오일 젯 다운스트림 영역의 격자 개선

프리즘 레이어(Prism Layer)

코일 끝단(End Winding)에는 씬 레이어(Thin Layer)와 프리즘 레이어(Prism Layer)가 필요할 수도 있습니다. 고정된 인젝터는 얇은 오일 층을 생성할 수 있으며, 이는 적절하게 모델링 되어야 합니다. 아래 예에서 인젝터 직경은 1mm, 오일 속도는 5m/s, 코일 끝단의 오일 층의 두께가 ~0.2mm입니다. 권선 끝단에는 6개의 프리즘 층이 있으며 총 두께는 0.1mm입니다.

회전하는 오일 노즐이 있는 경우 오일 충돌 위치가 고정되어 있지 않기 때문에 대부분의 권선 끝단에서 유사한 프리즘 레이어 설정이 필요할 수 있습니다.

그림 15 코일 끝단의 격자 설정

프리즘 층은 오일이 모이는 중공축 표면과 오일 통로 구멍에도 필요합니다. 층의 두께와 수는 오일 층이 얼마나 두꺼운지에 따라 다릅니다. 초기 솔루션을 얻은 후 격자를 조정해야 할 수도 있습니다.

그림 16 오일 분포와 격자 분포

저항 토크의(Drag Torque) 예측은 에어갭에서 속도 분포와 상 분리가 얼마나 잘 예측(해석) 되는지에 따라 달라지므로 에어 갭의 적절한 격자설정이 가장 중요합니다. 아래 이미지는 에어갭 영역의 최소 격자 해상도를 보여줍니다. 간격 채우기 백분율을(Gap Fill Percentage) 40-45로 늘리면 좀 더 나은 품질의 격자를 생성하는 데 도움이 될 수 있습니다. 자세한 내용은 Couette 흐름 모델링에 대한 관련 문서를 참조하십시오.

그림 17 에어갭 영역의 격자 분포, Gap Fill Percentage 설정

Physical Properties

운동 모델(Motion model)

일부 영역에서는 운동 모델을 사용해야 합니다. 중력 모델을 활성화해야 하고 대부분의 경우 중력 벡터가 기계의 회전축과 평행하지 않기 때문에 MRF 모델은 이론적으로 적용할 수 없습니다.

그러나 실제로 MRF를 사용하는 것은 특히 원심력이 중력보다 훨씬 강한 경우인, 높은 rpm에서 받아들일 수 있을 만한 오차가 될 수 있습니다. MRF를 사용하면 RBM에 비해 상당한 해석 속도 절약의 이점이 있으며, 적어도 초기화 단계에서는 충분히 사용 가능합니다. (시뮬레이션 전략 및 솔버 설정 섹션 참조).

중공축 내부의 오일 분포를 시뮬레이션할 때는 모션 모델을 신중하게 선택해야 합니다. 예를 들어, 오일이 저속으로 축 방향으로 샤프트에 들어가는 경우 샤프트 각속도에 관계없이 중력이 역할을 할 가능성이 높습니다. 이러한 경우 MRF는 적합하지 않으며 MRF를 사용하면 잘못된 결과가 발생할 수 있습니다.

또한 MRF 모델은 다음과 같습니다.

- 일정한 회전으로 인한 바디 포스를(Body Force) 유체에 적용합니다. 따라서 MRF를 사용하여 각속도가 시간에 따라 변하는 경우를 모델링할 수 없습니다.

- (회전하는 몸체에 묶인 관찰자의 관점에서) 안정적인 경계 조건이 필요합니다. 이는 MRF/정적 영역 인터페이스에 존재하는 조건이 원주 방향으로 일정해야 함을 의미합니다. 그러나, 일정 오일 양의 변화 또는 변동이 원주 방향으로 존재할 것으로 예상된다면(예를 들어, 고정자 온도는 일반적으로 순환 패턴을 나타내거나, 또는 유체가 고정 영역으로부터 이탈하는 단일 출구가 있을 수 있음) MRF의 사용을 허용하는지 평가해야 합니다.

다상 유동 모델 설정

혼합 다상 모델(Mixture Multiphase model)

오일을 연속체의 첫번째 상으로 정의: 이는 오일이 수송되는 상으로 수치 오류를 최소화한다는 것을 의미합니다.

그림 18 MMP 모델 설정

MMP(Mixture Multiphase) 노드에서 ADIS(Adaptive Interface Sharpening)를 활성화합니다. 이를 통해 Large-Scale Interface(대규모 인터페이스 모델)를 사용할 수 있으며 단일 프레임워크 내에서 분산/분리된 2차 유동을 모델링할 수 있습니다. 이것이 이 응용 분야에서 VOF보다 이 모델을 선호하는 주된 이유 중 하나입니다. 또한 2차 기울기를(secondary gradient) 비활성화합니다.

그림 19 MMP에서 Secondary Gradient 비활성화

슬립 속도 모델(Slip velocity model)

아래와 같이 다상 상호 작용을(Muli-phase interaction) 설정하고 액체를 1차 상으로 설정합니다

그림 20 Multiphase Interaction 설정, 오일을 1차 상으로 설정

액체를 1차 상으로 사용하는 경우 1차 유동 특성에 대한 상호 작용 길이 척도는 액체에 분산된 기포의 직경을 나타냅니다. 이 값을 설정할 때 다음 두 가지 요소를 고려해야 합니다.

- 길이 척도가 큰 경우 기포의 부력이 크고, 빠른 속도를 생성하는 경향이 있기 때문에 해의 불안정을 야기할 수 있습니다

- 길이 척도가 작은 값은 분리를 방해할 수 있습니다. (부력이 작기 때문에).

2차 유동 특성에 대한 상호 작용 길이 척도는 공기 중에 분산된 액체 방울의 직경을 나타냅니다. 이것은 분리를 유도하는 길이 척도입니다. 0.01에서 0.5mm 사이의 값을 사용하는 것이 좋습니다.

그림 21 Interaction Length Scale Model 설정, 1차 특성 길이 0.01mm 부터 시작해서 조정 해야함, 2차 특성 길이 0.01~0.5mm 정도

Interaction Length Scale을 설정한 다음 슬립 속도를 영역 수준에서 저항 기반 슬립(Drag Based Slip)으로 설정할 수 있습니다.

그림 22 Region > Phase Conditions > Slip Velocity Method 에서 슬립 조건 적용

상호 작용 길이 척도(셀 크기 및 벽 거리(wall distance))와 속도 제한 옵션을 모두 활성화하는 것이 좋습니다.

슬립 속도 한계(Slip Velocity Limiter)를 설정하는 것은 대조적인 요구 사항 간의 절충안입니다.

- 높은 값(즉, 슬립제한이 없음)은 선택한 상호 작용 길이 척도에 대한 평형 슬립 속도를 나타내기 때문에 바람직합니다

- 높은 값은 상 분리가 잘 일어나게 하지 않게 하는 경우에 적절합니다.

- 슬립 속도를 제한하면 에너지 보존에 해로운 영향을 미칠 수 있으므로 높은 값이 바람직합니다.

- 낮은 값은 안정성을 촉진하고(속도 및 온도 스파이크 감소) 수렴에 도움이 되기 때문에(낮은 질량 불균형 값을(low mass imbalance) 더 쉽게 달성할 수 있음) 바람직합니다.

- 즉, 낮은 값은 슬립조건을 과하게 주는 경우임 à 해의 안정성은 강화 되나, 해의 정확도는 떨어지게 됨

- 높은 값은 슬립조건을 거의 안주는 경우임 à 해의 정확도는 강화되나, 안정성이 떨어질 수 있음

min(1,$TimeLevel/500)*(${PrismLayerNumber}==1?$MaxSlipVel:($${Velocity}.mag()<$Vmagcutoff_slip?-$MaxSlipVel/.25*pow(max(${VolumeFractionoil},$VFcutoff_slip),2)+$MaxSlipVel/.25*max(${VolumeFractionoil},$VFcutoff_slip):0))

with: MaxSlipVel=10, magcutoff_slip=100, VFcutoff_slip=0.05

이것은 첫 번째 프리즘 레이어를 제외한 모든 셀에 대해 오일 부피 분율(VOF)의 함수로 표시되는 최대 허용 슬립 속도입니다:

그림 23 Slip Velocity 필드 펑션

높은 슬립 속도에서의 안정성은 다음을 통해 향상될 수 있습니다.

- Delta V Dissipation 활성화(Physics Continua - > Segregated의 Expert option). 이것은 "스파이크" 튀는 속도장을 매끄럽게 하는 데 도움이 됩니다.

그림 24 Delta-V Dissipation 활성화

- body force smoothing iterations의 값을 0보다 큰 값을 설정 (solvers->phase slip velocity). 이 옵션이 활성화되면 인접 셀의 Body Force 평균이 슬립을 계산하는 데 사용됩니다. 1에서 5 이터레이션 사이의 값이 일반적으로 합리적이지만, 값을 결정할 때 격자의 해상도와 Body Force가 평균이 되는 거리라는 것을 유의해야 합니다.

그림 25 Body force smoothing iterations 설정

슬립 속도 설정은 회전 부품에 대한 계산된 유체 항력에 큰 영향을 미칠 수 있습니다: 슬립이 높을수록 항력은 낮아집니다. 또한 몸체 힘 스무딩 반복 횟수를(Body force smoothing iterations) 늘리면 일반적으로 항력이 낮아집니다.

MMP 모델 프레임워크 내에서 S-감마 모델을 사용할 수 있지만, 이는 상이 분산된 경우(즉, ADIS를 사용하지 않는 경우)에만 지원됩니다. 이를 통해 Simcenter STAR-CCM+는 상호 작용 길이 스케일을 계산할 수 있습니다. 2023년 12월 현재 시점으로 해석 가이드라인이 없습니다.

오일러-라그랑지안 모델 사용(Use of resolved Eulerian-Lagrangian models)

Simcenter STAR-CCM+는 액체 블랍을 탐지해서 이를 라그랑지안 액적으로 변환할 수 있는 모델을 제공합니다(Liquid blob à Lagrangian droplet). 이러한 모델은 VOF 및 MMP에서도 사용할 수 있습니다. 라그랑지안 액적은 다시 연속상으로 되돌릴 수 있지만, 이는 VOF-라그랑지안 충돌 모델을 사용하는 VOF 모델에서만 가능합니다. MMP모델에서는 라그랑지안 충돌모델을 사용할 수 없습니다(2022년 6월 기준).

이러한 기능의 사용은 계산 비용상의 이유로 검토되지 않았습니다. 그리고 다음과 같은 이유로 지침을 제공할 수 없습니다.

- 라그랑지안 모델은 분산 상을 모델링하는 데만 사용되기 때문에 라그랑지안 액적은 VOF-라그랑지안 충돌 모델을 사용하여 벽 근처와 같이 축적되는 연속 상으로 되돌려야 합니다. 이 모델은 현재 MMP에 사용할 수 없습니다.

- VOF 모델은 분산된 상을(dispersed phase) 추적하는 데 사용할 수 없으므로 오일러-라그랑지안 모델을 사용하는 것이 좋습니다

- VOF 모델은 일반적으로 MMP보다 더 작은 시간 단계 크기를 필요로 합니다.

- 라그랑지안 액적을 추적하는 것은 오일러 솔루션 외에 추가 비용이 듭니다.

AMR 사용

이 애플리케이션에 대한 이 모델의 사용은 검토되지 않았으므로 작성 당시(2022년 6월)에는 가이드라인을 제공할 수 없었습니다.

솔리드 파트 모델링

고체 밀도

시뮬레이션의 목적은 정상상태 조건에서 평형 온도 분포를 찾는 것입니다. 비정상상태 온도가 중요하지 않은 경우 고체 물질의 실제 밀도를 사용할 필요가 없는데, 이로 인해 큰 열 관성이 발생하고 해석 정지 조건이 시뮬레이션 시작 후 몇 분 안에 도달하기 때문입니다(이 응용 사례의 경우).

정상 상태 시나리오에서 시간 미분항은 0이 됩니다.

고체 물질의 밀도를 0으로 설정할 수는 없지만 1000 정도의 비율로 줄이면 아래 예와 같이 정상상태 조건에 도달하는 데 필요한 시뮬레이션 시간을 크게 줄일 수 있습니다.

그림 26 고체 밀도에 따른 수렴성

밀도 감소 계수를 선택할 때 아래와 같은 요소를 고려하십시오.

- 밀도 감소 계수가 높을수록 수렴 속도가 빨라집니다.

- 밀도 감소 계수가 높을수록 고체의 온도 솔루션이 고체/유체 인터페이스면의 국부적 유체 조건에 더 민감 해집니다.

몇 가지 경우에 대해 아래의 접근 방식이 사용되었으며 타당한 결과를 제공하는 것으로 확인되었습니다.

- 고체 밀도의 전면적인 감소율은 1000입니다. 그 결과 공기보다 낮은 고체 열 용량이 발생할 수도 있습니다.

- 이런 문제를 해결하기 위해 기체의 열용량 대비 두배가 되는 고체 밀도로 설정하면 됩니다. 구리를 예로 들면 (밀도=8900kg/m3, Cp=386J/kg-K), 감소된 밀도는 ~2*1*1000/386~6kg/m3 가 됩니다.

- 계산식 2*Cpair*Rhoair/Cpcopper

로터/에어갭 인터페이스

에어 갭의 오일 분포가 반드시 로터 외부 표면에 주기적인 패턴을 나타내는 것은 아니지만 다음과 유사할 수 있습니다.

그림 27 오일 분포

그러나 회전 부품(로터, 자석 등)이 고정된 격자를 사용하여 모델링될 때 위에 표시된 것과 같은 오일 분포는 비물리적 온도 분포를 초래합니다.

그림 28 온도 분포

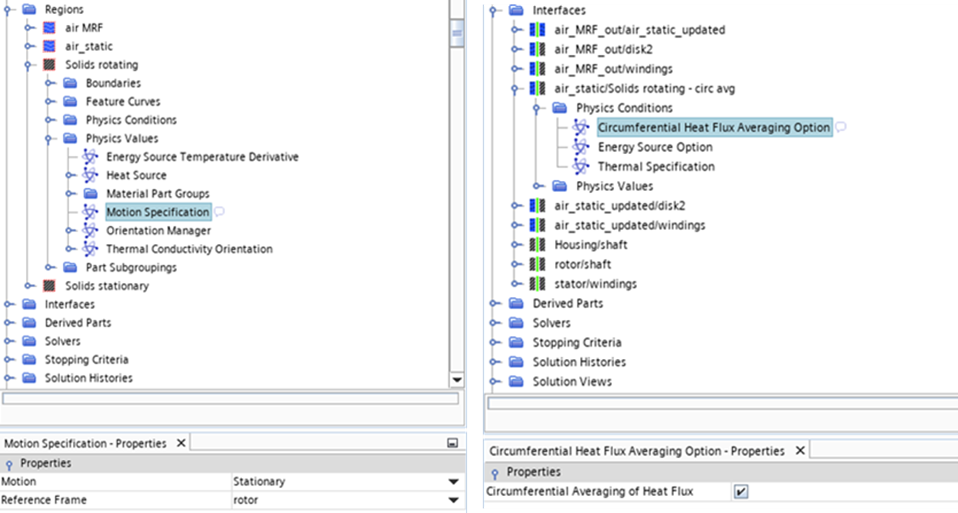

로터는 큰 열 관성을 가지며 회전 속도는 일반적으로 상승합니다. 이는 온도 필드가 에어갭의 평균 조건에 가깝게 적용될 것이고, 회전 중 온도 변동은 무시할 수 있음을 의미합니다. 따라서 온도 필드는 로터 축 주위의 주기적인 패턴을 보여야 합니다. 이런 주기적인 패턴을 얻기 위해서는, 로터 격자가 고정적일 때 (RBM을 제외한 모든 경우) 다음과 같이 로터와 에어갭 사이의 인터페이스를 모델링하는 것이 좋습니다.

- 회전 솔리드를 별도의 Region에 지정하고 이 Region에 유체 MRF 영역과 동일한 Reference Frame을 지정합니다

- 유체 및 고체 연속체(Continua) 모두에서 Circumferential Heat Flux Averaging기법을 선택합니다.

그림 29 Circumferential Heat Flux Averaging 모델

- 로터와 공기 사이의 인터페이스에 대해 Circumferential averaging of heat flux 옵션을 활성화하고 인터페이스의 Physics value 섹션에서 적절한 수의 축 스트립을 선택합니다. 이렇게 하려면 인터페이스가 contact-mode interface type 이어야 합니다. Mapped Contact Interface는 이 모델에서 지원되지 않습니다. 이 옵션은 인터페이스되는 영역 중 하나만 MRF 모델을 사용하는 인터페이스에만 나타납니다. 아래 예제에서는 Solid Rotating은 MRF로 모델링하였고, Air쪽은 인터페이스에만 local reference frame이 적용되었습니다.

그림 30 Circumferential Heat Flux Averaging Option 설정

이 기법을 사용하면 회전 부품에 대한 물리적 온도장이 생성됩니다.

그림 31 Circumferential Heat Flux Averaging을 적용한 온도 장

와인딩 라이너, 바니시 및 에폭시 레이어

전기 기계에는 온도에 무시할 수 없는 영향을 미칠 수 있으므로 시뮬레이션에 포함되어야 하는 몇 가지 얇은 요소가 있습니다.

와인딩 라이너 및 바니시 층과 같은 요소에 대한 일반적인 지침은 두께를 부품의 열전도율(K)로 나눈 값이 실제 열 저항에 비해 작을 경우 접촉 열 저항으로 모델링할 수 있다는 것입니다. (Thickness / Thermal Conductivity < Thermal Resistance à 접촉 열 저항)

예를 들어 4mm 너비의 권선을 사용합니다. 권선과 고정자 사이에 0.1mm 두께의 라이너가 있는 경우(Kliner<<Kwinding) 수평 방향의 라이너 및 권선 어셈블리의 대략적인 열 저항은 다음과 같습니다:

R=(0.2mm/Kliner+4mm/Kwinding)~4.2mm/Kwinding +0.2mm/Kliner

As 0.2/Kwinding << 0.2/Kliner

따라서 라이너를 권선에 병합하여 권선만 맞물리도록 하고 라이너를 0.1mm/Kliner 값의 열 접촉 저항으로 모델링하는 것이 허용됩니다.

그림 32 권선(Coil) 부분의 형상

그림 33 두께를 모델링해야 하는 경우, 접촉 열 저항으로 모델링 할 수 없음

그러나 위의 그림과 같은 경우에는 (두께가 조정되어야 함) 라이너와 바니시를 열 저항으로 모델링하고 두께를 에폭시 영역에 병합하는 것은 불가능합니다. 그 이유는 다양한 요소의 두께 비율이 수평 및 수직 방향이 다르고 3개 요소 모두 유사한 전도도를 갖기 때문입니다. 따라서 에폭시, 라이너 및 바니시 층을 동등한 열전도율을 가진 단일 영역으로 모델링하는 것은 불가능합니다. 만약 간단하게 라이너와 바니시를 열 저항으로 모델링하려면 결과의 부정확성은 불가피하게 됩니다.

물리적 특성 모델링

일정한 밀도를(Constant Density) 사용하여 기체 상태를 모델링하는 것이 좋습니다. 공기의 밀도는 회전 챔버 내의 예상 온도와 압력을 고려하여 설정할 수 있습니다. 이상 기체 대신 일정한 밀도를 사용하면 더 빠르고 안정적인 시뮬레이션이 가능합니다. 밀도가 선택되면 기준 밀도를 동일한 값으로 설정합니다. 이를 통해 둘 이상의 압력 배출구가 있고 압력이 실제로 모든 위치에서 동일하고 배출구가 자유로운(오일에 잠기지 않음) 위치에 관계없이 모든 압력 배출구에서 압력을 0Pa로 설정할 수 있습니다. 밀도가 변하는 유체의 개방 경계에서의 압력 설정에 대한 논의는 링크된 문서를 참조하십시오.

Nusselt 수 상관 관계에는 Prandtl 수(Pr=Cpm/k)에 대한 종속성이 포함되는 경우가 많습니다. Prandtl 수 계산에 사용되는 각 파라미터, 특히 점도는 윤활유에서 상당한 온도 의존성을 보여줍니다. 액체에 대한 비열, 점도 및 전도도의 온도 의존성을 모델링하는 것이 좋습니다. 또한 액체 밀도는 온도에 따라 크게 변하지 않고 계산 비용이 증가하므로 일정하게 모델링하는 것이 좋습니다. 현재 온도가 튀는것을(스파이크) 방지하기 위해 난류 슈미트 수를 높은 값(1e30)으로 설정해야 합니다 (Simcenter STAR-CCM+ v2206의 경우). 이 사항은 Simcenter STAR-CCM+의 향후 버전에서 변경될 수 있습니다.

Domain and Boundary Conditions

경계 조건 및 열원

펌프로부터 오일이 유입되는 입구에서 유량과(Mass flow rate) 부피 분율이(Volume Fraction) 알려진 경우 속도 입구 모델링이(Velocity Inlet) 가능합니다. 현재 시점 (2022년 6월) 기준 질량 유량 입구를(Mass Flow Inter) 사용하면 예상치 못한 경고가 발생하므로 사용하지 않아야 합니다. 펌프 공급이 아닌 입구 (예: 기어박스 내부 개구부를 통한 샤프트 입구)를 모델링할 때는 주의가 필요합니다. 다른 시뮬레이션으로부터 오일 질량 유량 정보를 알고 있을 경우에도, 정체 입구(stagnation inlet)로 모델링하고 오일 부피 분율을(Volume Fraction) 조정하여 원하는 유량을 달성하는 것이 종종 더 나은 방법입니다. 이러한 정체 입구의 압력은 상류(보통 대기압)와 동일하게 설정해야 하며, 필요한 경우 압력 손실 계수를 지정할 수 있습니다.

출구는 압력 출구가(Pressure Outlet) 질량 유량을 강제하는 조건을 사용하지 않도록 모델링해야 합니다. 이러한 배출구의 오일 부피 분율은(Volume Fraction) 다음과 같이 설정할 수 있습니다.

- 자유 유출인 경우는 상수값 0으로 설정합니다.

- 완전히 잠겨 있는 경우 상수값 1로 설정합니다. 필요에 따라서는 정확한 압력 수두를 지정해야 할 수도 있습니다.

- "$VolumeFraction<상 이름>" 필드 함수를 사용하여 경계 값 무시 옵션을 활성화하면, 이는 체적 분율에(Volume Fraction) 대한 제로 기울기 조건과 유사한 효과를 가지며 수직 평면에 경계가 있는 자유 유출에서 사용될 수 있습니다.

https://support.sw.siemens.com/knowledge-base/KB000031473_EN_US

https://support.sw.siemens.com/knowledge-base/KB000032712_EN_US

https://support.sw.siemens.com/knowledge-base/KB000031402_EN_US

전자기 현상에 의한 열 생성을 나타내는 소스를 정의해야 합니다. 가장 간단한 방법은 매개변수를 사용하여 관련 요소(코일, 회전자, 고정자) 각각에 대해 열원의 값(와트 단위)을 정의하는 것입니다.

그림 34 최대 온도 모니터 그래프

그런 다음 솔리드 영역에서 파트별 값 허용(Allow per-part values in solid regions)을 활성화하고 관련 하위 그룹화를(Subgroupings) 정의합니다:

그림 35 하위 그룹화 예시

이 열원은 부품 하위 그룹 단위로 정의할 수 있습니다. (Part Subgroup)

그림 36 파트 서브 그룹으로 열원 정의(Part Subgroup)

다음과 같은 다른 시나리오에서는 위의 방법(Part Subgroup정의 방식)과 다른 방법을 사용해야 합니다:

-

- 열원의 온도 의존성을 고려해야 하는 경우: 온도 변화에 따라 열원의 출력이 달라지는 상황에서는 부품 하위 그룹 기반 정의만으로는 부족합니다. 이러한 경우에는 온도에 따른 열원 변화를 모델링해야 하며, 시뮬레이션 소프트웨어가 제공하는 온도 의존성 기능을 활용해야 합니다.

- 부품 내 특정 위치에만 열을 적용해야 하는 경우: 예를 들어 로터 내부 특정 반경 이상의 영역만 열을 발생시키고 싶은 경우, 부품 하위 그룹 기반 정의는 적합하지 않습니다. 이러한 경우에는 사용자 필드 펑션(user field function)을 사용하여 정확한 위치 지정이 필요합니다.

- 전자기 시뮬레이션 결과로 얻은 3D 열원 분포 맵을 사용하려는 경우: 부품 하위 그룹 기반 정의는 단순한 열원 분포만 표현할 수 있습니다.

위의 경우에는 열원을 사용자 필드 펑션(user field function) 정의해서 사용해야 합니다.

Initial Conditions

초기화

1. 오일 부피 분율(Oil Volume Fraction)

오일 공급 라인 내부 : 액체가 존재하는 것으로 알려진 영역 (예: 오일 공급 라인)에서는 부피 분율을 1로 초기화합니다.

기타 영역 : 에어갭을 제외한 모든 다른 영역에서 오일 부피 분율은 합리적인 값 (일반적으로 3-5%)으로 초기화해야 합니다. 이는 컴퓨터 계산 시간을 줄이기 위한 중요한 과정입니다. 특히 오일 유량이 적은 경우 더욱 중요합니다. 주어진 회전 속도에서 기계 내부의 평형 오일 부피는 일반적으로 오일 유량과 거의 독립적입니다. 오일 유량이 적을 때는 평형 부피에 도달하는 데 시간이 오래 걸릴 수 있습니다.

에어갭 : 공기 간격에서는 액체 부피 분율을 0으로 초기화합니다. 이렇게 하지 않으면 오일 배출에 오랜 시간이 걸릴 수 있습니다.

2. 유체 온도

모든 영역에서 유체 온도는 합리적인 값 (예: 80°C)으로 초기화합니다. 실제 온도에 가까운 값을 사용하는 것이 좋지만, 알려지지 않은 경우에는 일반적인 작동 온도 범위 내에서 적절한 값을 선택할 수 있습니다.

Analysis Controls

해석 전략 및 솔버 설정

시뮬레이션의 목표는 정상 상태 해 (steady state solution)를 찾는 것이지만, 특히 유체 영역에서는 정상 상태가 존재하지 않을 가능성이 높습니다. 따라서 비정상상태 솔버 (transient solver)를 사용해야 합니다. 해석 결과는 일반적으로 일정하지 않은 변동성을 포함하며, 분석 단계에서 필요한 경우 결과에 대한 적절한 시간 평균을 사용해야 합니다. (예: 전체 열 유속은 평균 값 근처에서 큰 변동을 보이는 경향이 있으며, 유용한 정보를 추출하기 위해 시간 평균이 필요합니다.) 이 유형의 시뮬레이션은 시간이 많이 걸릴 수 있으므로 효율적인 해결 전략을 사용하는 것이 특히 중요합니다.

해석 시간을 줄이기 위한 효율적인 해결 전략:

- 수렴에 필요한 시간 간격(time steps)수를 최소화합니다. (Total Steps)

- 각 시간 간격(time step) 당 내부 반복 횟수를 최소화합니다. (inner iterations)

- 시간 간격(time step) 크기를 최대화합니다. (Time Step Size)

- 초기 설정

- 도메인 내 오일 부피 분율을 적절한 값으로 초기화합니다. 일반적으로 0은 적합하지 않으며, 3-5% 정도의 값을 사용할 수 있습니다. 경험을 통해 더 정확한 초기화 값을 도출할 수 있습니다.

- 정상상태 도달

- MRF 모델을 사용하여 시뮬레이션을 실행하여 정상 상태(stationary condition, 유동 안정화)에 도달할 때까지 진행합니다.

- 회전 속도가 높은 (10000 RPM이상) 경우 먼저 낮은 회전 속도 (3-7000)로 시뮬레이션을 진행하여 정상 상태에 도달하는 것이 효율적입니다. 이후 원하는 회전 속도로 증가시키고 다시 정상 상태에 도달할 때까지 시뮬레이션을 진행합니다.

- 정지 상태 도달 시간은 회전 속도에 크게 영향 받지 않지만, 높은 회전 속도에서 시작하면 동일한 실제 시간을 시뮬레이션하는 데 더 많은 시간 간격 수가(number of time steps) 필요합니다. (시간 간격 크기는(time step size) 회전 각도 단위이며 보통 회전 속도와는 독립적입니다.)

- 모델 선택 및 결과 분석

- 정상 상태에 도달하면 해석 결과를 검토하여 RBM(Rigid Body Motion) 모델이 필요한지 평가합니다. (시험 결과와 비교, 온도 분포, 오일 분포 등 검토)

- 필요하다면 RBM 모델로 전환하여 수렴될 때까지 시뮬레이션을 진행합니다

각 시간 간격 당 수행되는 내부 반복 횟수는 전체 시뮬레이션 시간에 매우 큰 영향을 미칩니다. 다음과 같이 설정하면 일반적으로 시간 간격 당 내부 반복 횟수를 2회 정도로 유지하여 시뮬레이션을 수행할 수 있습니다 (implicit SIMPLE 알고리즘 사용):

| Equation | URF | AMG convergence tolerance | URF ramp |

| Phase slip velocity | 0.5-1 | n/a | n/a |

| Momentum | 0.9-1 | 0.01 | Linear ramp over 100-500 iterations |

| Pressure | 0.1-0.3 | 0.01-0.001 | none |

| Segregated MMP | 1 | 0.01 | none |

| Segregated energy (fluid) | >=0.999 | 0.01 | Linear ramp over 100-500 iterations |

| Segregated energy (solid) | >=0.9999 | 0.01 | none |

| K-e turbulence | 1 | 0.01 | Linear ramp over 0-500 iterations |

| K-e turbulent viscosity | 1 | n/a | n/a |

다음 사항에 유의하시기 바랍니다:

- 다음의 경우 내부 반복 횟수를 1로 설정할 수 있습니다

- 모든 상이 비압축성, 상수 물성을 가짐

- 압력 URF=0.3을 제외한 나머지 URF=1로 설정

- 시간 간격 크기와 AMG 수렴 허용 오차가 충분히 작은 경우

- 압축성 유체를 사용할 때는 보존 법칙을 만족하기 위해 2회 이상의 내부 반복이(inner iterations) 필요합니다.

운동량, 에너지, 그리고 때로 난류 URF(Under-Relaxation Factor)에 대해 선형 램프(linear ramp)를 사용하면, 시뮬레이션을 원하는 회전 속도(rpm)로 직접 시작할 수 있으며, rpm 자체를 천천히 증가시킬 필요가 없습니다.

상 슬립 속도 솔버에서(Phase Slip Velocity Solver):

- "지역 시간 미분 방정식 무시- Neglect Local Time Derivative" 기능을 활성화하지 마십시오. 이 기능을 활성화하면 RBM 모델 사용 영역에서 상 분리(phase separation) 기능이 비활성화됩니다.

그림 37 Neglect Local Time Derivative 설정

압력 방정식에 대한 AMG 수렴 허용 오차는(AMG convergence tolerance) 시간 간격(time step) 당 솔버 경과 시간에(해석시간) 중대한 영향을 미칩니다.

- 시작 값: AMG 수렴 허용 오차를 0.01로 시작합니다.

- 질량 불균형 고려: 허용 오차를 높일수록 질량 불균형(mass imbalance)도 커질 수 있으므로 이를 함께 고려하여 설정해야 합니다.

- 압력 AMG 솔버 가속화: "bi conjugate gradient stabilized" 가속화 방법을 사용하면 해석 시간을 단축할 수 있지만, 기본값인 "conjugate gradient" 방법에 비해 시뮬레이션 오차가 발생할 수도 있습니다.

그림 38 압력 솔버의 수렴 허용 오차 및 가속화 방법

각 시간 간격 당 내부 반복 횟수는(inner iterations) 고정될 필요가 없습니다. 다음과 같이 (또는 유사한 방식으로) 중단 기준(stopping crietia)을 설정하는 것이 좋습니다:

- 최대 내부 반복 횟수를 5~10(OR 논리 규칙)으로 설정합니다.

- 최대 온도 리포트를 설정하고 모든 유체 영역을 선택하고 iteration을 모니터 트리거로 사용하여 모니터링합니다.

- (선택 사항) 모든 유체 영역을 선택하고 iteration을 모니터 트리거로 사용하여 최소 온도/최대 속도 크기 리포트를 생성하고 모니터를 설정합니다.

- 위의 모니터를 사용하여 다음과 같이 중지 기준을 설정합니다.

- 기준 옵션: 점근적(asymptotic)

- 논리 규칙: OR 또는 AND 다른 모니터 기준도 사용하는지 여부에 따라 다름

- 점근 한계(Asymptotic limit)는 다음과 같이 설정할 수 있습니다(온도와 속도를 이용해 설정가능, 일반적으로 속도의 경우 5m/s, 온도는 2C로 설정)

그림 39 온도에 대한 Asymptotic Limit 설정

이전에 설명된 중단 기준을 사용하면 일반적으로 시간 간격당 2회의 내부 반복이 발생합니다. 하지만 온도 수렴에 어려움이 있는 경우에는 더 많은 반복 (최대 5-10회)이 사용됩니다. 이러한 설정은 솔루션 스파이크(해의 급격한 변동)를 크게 줄이고 동시에 좋은 성능을 유지합니다. (하지만 최대 미끄럼 속도 제한이 증가하면 스파이크가 발생할 수도 있음을 유의하십시오.):

그림 40 온도 수렴 조건 적용에 따른 스파이크 해소

시간 간격 크기는 일반적으로 회전 각도 단위(degree)로 설정합니다. MRF 모델 사용 시에는 일반적으로 3 deg가 적합합니다. RBM 모델 사용 시에는 안정성 외에 다른 고려사항이 있습니다.

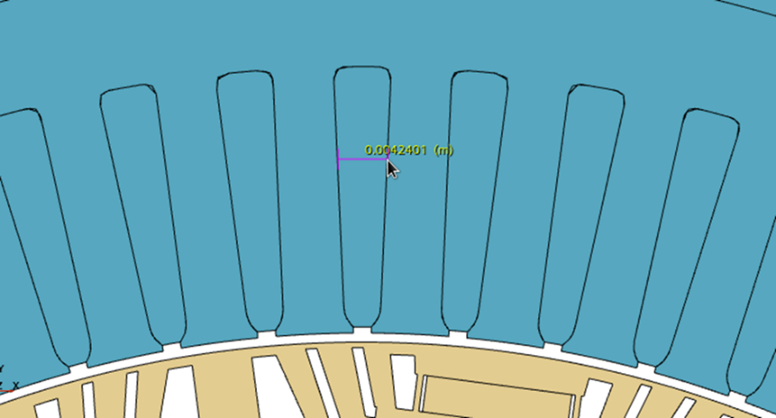

예시: 시간 간격을 1 deg로 설정하면 오일 젯이 구멍 지름의 작은 부분만 이동하지만, 3 deg로 설정하면 한 번의 간격 동안 젯이 구멍 지름의 절반만큼 이동합니다. 후자의 경우에는 로터 챔버 내의 오일 제트 이동이 정확하게 해석되지 않을 수 있으며 3 deg보다 작은 시간 간격 사용이 필요할 가능성이 높습니다

그림 41 초기 위치

그림 42 Time step = 1deg

그림 43 Time step = 3deg

또한 RBM을 사용할 때 이산화 오류를 최소화하고 시간 간격 크기에 대한 결과의 상당한 종속성을 피하기 위해 2차 시간 이산화로 전환하고(2nd order) 1도 회전보다 훨씬 작은 시간 단계를 사용해야 하는 경우가 많습니다.

시뮬레이션 솔버 설정의 실행 가능성은 모든 유체 영역에서 오일 질량 불균형(oil mass imbalance)의 합을 모니터링하여 확인할 수 있습니다. 시뮬레이션 시작 직후 불균형은 유입 유량의 작은 비율 이하로 떨어지는데, 전체 실행 시간 동안 그 수준을 유지해야 합니다.

질량 불균형이 원하는 것보다 크면 내부 반복 횟수 증가(inner iteration 3-4를 초과하지 않는 것이 권장됨), 시간 단계 크기 감소(time step size), 압력 AMG 수렴 허용 오차(convergence tolerance) 강화, 압력 URF 감소 등을 이용해서 불균형을 줄일 수 있습니다. 다른 URF를 줄이면 수렴 속도에 부정적인 영향을 미치므로 런타임에 영향을 주지 않는 것이 좋습니다.

예제

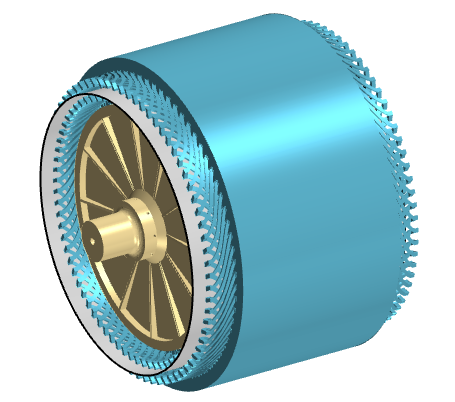

이 문서에서 설명된 가이드라인을 따라하는 예시 시뮬레이션은 다음과 같이 설정되었습니다 (Simcenter STAR-CCM+ v2206 mixed precision 사용):

- 회전 속도 : 7000 rpm

- 운동 모델 : MRF

- 시간 간격 크기 : 3 deg

- 내부 반복 회수 : ~2번

- 격자 수 : 총 격자 36.8 M, 유체13.9 M

- 격자 모델 : Trimmed 격자, 가능한 곳은 mapped contact interfaces 사용

- 유량 : 34 g/s oil inlet

- 고정 열원

- 초기 오일 체적 분율(volume fraction) : 에어갭 0%, 샤프트10%, 나머지 6%

그림 44 오일 질량 불균형(Oil mass imbalance)

그림 45 고체 파트 온도

그림 46 오일 부피

시뮬레이션 시간 약 3.5초 (~400 회전) 후 고체 온도가 안정화되었습니다. 이 과정은 256개 코어 (Intel Xeon)를 사용하여 약 56시간 (~2.4일)이 소요되었습니다.

그림 47 온도 분포

그림 48 체적 분율 분포(volume fraction)

Post-Processing

분석

시뮬레이션을 시작하기 전에 진단 및 데이터 추출을 위한 리포트와 플롯을 설정하는 것이 좋습니다.

진단

다음 보고서 및 관련 플롯은 솔루션 품질을 진단하는 데 도움이 될 수 있습니다

- 유체 영역 전체에 대해 오일의 질량 불균형(mass imbalance) 합계

- 유체 영역 전체에 대한 최대 및 최소 온도

- 고체 영역 전체에 대한 최대 및 최소 온도

- 유체 영역 전체에 대한 최대 속도

데이터 추출

데이터 추출을 위해 다음 보고서 및 관련 플롯을 생성하십시오.

- 모든 회전 부품에 대한 저항 모멘텀

- 모든 회전 부품에 대한 저항 파워 (항력 모멘텀 보고서 x 각속도)

- 전체 모델 경계면에서의 열 전달

- 관련 부품 (각각 하나)에 대한 열 전달. 예를 들어 로터 경계면, 고정자 경계면, 냉각 재킷 (해당되는 경우) 등에서 열 전달 모니터 설정하는 것이 유용할 수 있습니다.

- 관련 부품 (각각 하나)에 대한 평균 온도: 권선, 자석, 로터 등

- 관련 부품 (각각 하나)에 대한 최대 온도: 권선, 자석, 로터 등

- 모든 유체 영역에서 볼륨 평균 온도(Volume averaged)

- 질량 유량 평균 출구 온도(Massflow averaged)

- 개방 경계면에서의 오일 유량

- 모든 유체 영역에서의 오일 부피

- 샤프트 내부 (해당되는 경우) 및 로터 양쪽 끝단 공극에 점 프로브를(point probe) 정의합니다. 그런 다음 이러한 위치에서 압력을 모니터링합니다. 이는 공극을 통과하는 흐름을 발생시키는 요인이 압력 차이인지 확인하는 데 도움이 될 수 있습니다

전체 오일 부피와 고체 부분의 평균 온도를 통해 해가 정상 상태에 도달했는지를 평가할 수 있습니다.

해석 정합성 체크(Sanity check)

1차 시간 단계 완료 시:

- 입구 질량 유량이 올바른지 확인하십시오.

- 로터 표면의 속도 크기를 표시하는 스칼라 씬을 만듭니다. 윤곽선은 회전을 명확하게 나타내야 합니다.

- 모든 인터페이스가 정확히 정의되었는지 확인하십시오. 인터페이스가 아닌 경계를 하나씩 강조 표시하면 누락된 컨택 (있는 경우)을 쉽게 찾을 수 있습니다.